- Насосная установка для загрузки материала

- Бункер для загрузки сырья

- Система для перемешивания компонентов

- Машина для формовки блоков

- Установка для отверждения и выдержки

- Компоненты установки

- Принцип работы

- Заключение

- Нагревательная система

- Установка для нарезки готовых блоков

- Конвейерная линия для транспортировки блоков

- 1. Ленточный конвейер

- 2. Роликовый конвейер

- 3. Цепной конвейер

- Установка для подачи материала в форму

- Система контроля качества готовой продукции

- Вопрос-ответ:

- Какое оборудование необходимо для производства блоков из полистиролбетона?

- Как работает формовочная машина для производства блоков из полистиролбетона?

- Как выбрать подходящий миксер для приготовления смеси полистиролбетона?

- Какую роль играет гидропресс в процессе производства блоков из полистиролбетона?

- Как происходит сушка блоков из полистиролбетона?

- Видео: Производство блоков из полистиролбетона

Полистиролбетон (или ПСБ) – это современный теплоизоляционный и конструкционный материал, который получается путем смешивания цемента, песка, воды и вспенивающего агента – экспандированного полистирола. Данный материал обладает высокими теплоизоляционными свойствами, легкостью, прочностью и устойчивостью к воздействию влаги и механических нагрузок.

Для производства блоков из полистиролбетона необходимо иметь специальное оборудование. Одним из ключевых компонентов процесса является производственная линия для производства ПСБ блоков. Эта линия состоит из нескольких оборудовательных модулей: для сухого смешения, подачи и дозировки компонентов, вспенивания полистирола, формовки блоков и их термообработки.

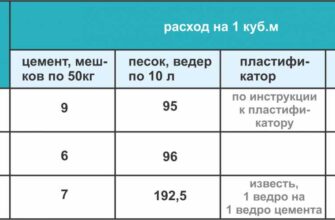

На первом этапе производства происходит сухое смешение основных компонентов. Это важный этап, так как от качества смеси зависит прочность и теплоизоляционные свойства готового продукта.

Затем смесь передается в вспениватель, где происходит вспенивание полистирола. В результате вспенивания образуются мельчайшие пузырьки, которые придают материалу его характерные теплоизоляционные свойства.

Насосная установка для загрузки материала

Для производства блоков из полистиролбетона необходимо использовать специальное оборудование, включая насосную установку для загрузки материала. Насосная установка является важной частью процесса производства, так как она позволяет эффективно и быстро перекачивать полистиролбетон из смесителя в формы для блоков.

Насосная установка обычно состоит из следующих компонентов:

- Насосного агрегата — основного устройства, отвечающего за подачу материала;

- Трубопроводов и соединительных элементов — используются для перемещения материала из смесителя в формы;

- Клапанов и регулирующих устройств — для контроля и регулирования подачи материала;

- Контейнеров для хранения материала — обычно используются емкости большого объема, чтобы уменьшить количество перекачек материала.

Насосная установка должна быть надежной и обеспечивать безопасность работы. Она должна быть установлена на устойчивом основании и иметь специальные защитные кожухи и устройства, чтобы предотвратить возможные аварийные ситуации.

Также важно учитывать потребности производства при выборе насосной установки. Необходимо проверить ее производительность, мощность, возможность регулировки подачи материала и другие технические характеристики.

С помощью качественной насосной установки можно существенно увеличить производительность процесса производства блоков из полистиролбетона и обеспечить высокое качество готового продукта.

Бункер для загрузки сырья

Бункер для загрузки сырья является одним из важных компонентов оборудования для производства блоков из полистиролбетона. Его задача заключается в хранении и дозированной загрузке сырья в процессе производства.

Основные характеристики бункера для загрузки сырья:

- Вместимость – определяет объем сырья, который может быть помещен в бункер. Величина вместимости зависит от производительности линии.

- Материал – бункеры могут быть изготовлены из различных материалов, таких как сталь, пластик или бетон. Выбор материала зависит от требований к прочности, долговечности и цены.

- Дозировка – сырье загружается в процессе производства блоков из полистиролбетона с помощью дозировочного узла, который регулирует количество сырья, подаваемого на линию.

- Защитные устройства – бункеры обычно оснащены различными защитными устройствами, такими как сенсоры уровня сырья, сигнализация о перегрузке и аварийное отключение.

Бункер для загрузки сырья является неотъемлемой частью производственной линии по производству блоков из полистиролбетона. Правильный выбор бункера и его правильная настройка позволяют обеспечить непрерывную и эффективную работу линии, что в свою очередь влияет на качество и производительность производства.

Система для перемешивания компонентов

Для производства блоков из полистиролбетона требуется система для перемешивания компонентов. Эта система позволяет смешивать основные компоненты — полистирол и гипс — в определенном соотношении, чтобы получить готовую смесь, которая будет использоваться для изготовления блоков.

В состав системы для перемешивания компонентов входят следующие элементы:

- Мешалка. Она предназначена для эффективного перемешивания компонентов и обеспечивает равномерное распределение гипса в полистироле. Мешалка может быть оснащена специальными лопастями, которые создают турбулентность и обеспечивают хорошую смешиваемость компонентов.

- Бункеры. В бункерах хранятся компоненты — полистирол и гипс. Бункеры могут быть изготовлены из нержавеющей стали или других материалов, обеспечивающих сохранность компонентов и предотвращение их загрязнения.

- Система подачи. Система подачи обеспечивает транспортировку компонентов из бункеров к мешалке. Это может быть трубопроводная система или конвейер, который переносит компоненты в нужное место.

- Система контроля. Для обеспечения стабильности и качества смеси используется система контроля. Она позволяет контролировать соотношение компонентов, температуру смеси, скорость перемешивания и другие параметры процесса.

Система для перемешивания компонентов играет важную роль в производстве блоков из полистиролбетона, обеспечивая получение качественной смеси, которая затем будет использоваться для формования и отверждения блоков.

Машина для формовки блоков

В процессе производства блоков из полистиролбетона основную роль играет специальная машина для формовки блоков. Это устройство выполняет несколько функций, обеспечивая качественное формирование блоков.

Машина для формовки блоков состоит из нескольких основных частей:

- Стол для формовки блоков: на этой части машины размещается форма для создания блоков. Форма может быть разной конфигурации — кирпичной, пазогребенной и т.д. На столе также располагается система управления процессом формовки блоков.

- Пресс: основное действующее устройство машины, которое помогает придавать форму блокам. Он может быть гидравлическим или пневматическим.

- Ленточный транспортер: необходим, чтобы перемещать готовые блоки после формовки. Он осуществляет автоматическую подачу блоков с конвейера на следующий этап производства.

- Система работающая: благодаря ей происходит автоматическое управление машиной для формовки блоков. Она контролирует каждый этап процесса, от подачи материала до формования и выдачи готовых блоков.

Важно отметить, что машина для формовки блоков может иметь различную производительность в зависимости от модели и конфигурации. Некоторые машины способны производить до нескольких сотен блоков в час, что делает их идеальными для массового производства блоков из полистиролбетона.

Использование машины для формовки блоков существенно ускоряет и упрощает процесс производства блоков из полистиролбетона, позволяя получить высококачественные и однородные изделия. Благодаря этому оборудованию можно производить блоки различных размеров и форм, а также дополнять вывод продукции для всевозможных объектов строительства.

Установка для отверждения и выдержки

Установка для отверждения и выдержки является важной частью производственного процесса по производству блоков из полистиролбетона. Она предназначена для создания оптимальных условий для отверждения и выдержки блоков после их формирования.

Основной функцией установки для отверждения и выдержки является обеспечение необходимых температурных режимов и уровней влажности в процессе отверждения материала. Это позволяет достичь желаемых характеристик и качества блоков.

Компоненты установки

Установка для отверждения и выдержки включает в себя следующие компоненты:

- Термокамера. Это специальное помещение, оборудованное системой нагрева и охлаждения, которая позволяет поддерживать определенную температуру и влажность.

- Система контроля и регулирования. Для обеспечения стабильности условий отверждения и выдержки используется система автоматического контроля и регулирования.

- Транспортер. Для перемещения блоков внутри установки используется транспортер, который обеспечивает непрерывный процесс отверждения и выдержки.

Принцип работы

Установка для отверждения и выдержки работает по следующему принципу:

- Перед началом процесса блоки, изготовленные на предыдущем этапе производства, помещаются в термокамеру.

- Система контроля и регулирования поддерживает заданные параметры температуры и влажности внутри термокамеры.

- Блоки находятся в термокамере в течение определенного периода времени, в течение которого происходит отверждение и выдержка материала.

- После окончания процесса блоки перемещаются с помощью транспортера к следующему этапу производства.

Заключение

Установка для отверждения и выдержки является неотъемлемой частью производственного процесса по производству блоков из полистиролбетона. Она позволяет обеспечить оптимальные условия для отверждения и выдержки блоков, что влияет на их качество и характеристики. Компоненты установки, такие как термокамера, система контроля и регулирования, а также транспортер, работают в совместной системе для достижения желаемых результатов.

Нагревательная система

Нагревательная система является одной из ключевых частей оборудования для производства блоков из полистиролбетона. Она отвечает за нагревание сырья и формирование блоков нужной формы и размера.

Главным элементом нагревательной системы является термоплита. Термоплита представляет собой металлическую плиту с нагревательными элементами, которые нагреваются до определенной температуры. Нагревательные элементы могут быть электрическими или паровыми, в зависимости от типа оборудования.

Термоплита разделена на секции, каждая из которых может иметь индивидуальную систему регулировки температуры. Это позволяет создавать блоки с различными характеристиками, например, с разной плотностью или теплоизоляцией.

Для эффективной работы нагревательной системы необходимо использование профессионального программного обеспечения, которое позволяет контролировать и регулировать температуру нагревательных элементов и секций. Также может быть использовано дополнительное оборудование, такое как системы автоматического контроля и регулировки давления и расхода материалов.

Нагревательная система должна быть надежной и безопасной, чтобы обеспечить качественное производство блоков из полистиролбетона. При выборе оборудования следует обращать внимание на его технические характеристики, надежность производителя, а также наличие гарантии и сертификатов качества.

Использование современной нагревательной системы позволяет повысить производительность процесса производства блоков, улучшить качество продукции и снизить затраты на энергию. Правильно подобранное и настроенное оборудование помогает достичь высокой эффективности производства и долговечности блоков из полистиролбетона.

Установка для нарезки готовых блоков

Для производства блоков из полистиролбетона необходимо также оборудование для нарезки готовых блоков. Установка для нарезки блоков представляет собой специальную машину, которая позволяет разрезать готовые блоки на нужные размеры.

Процесс нарезки блоков осуществляется следующим образом:

- Готовые блоки помещаются на специальный стол для нарезки. Этот стол имеет систему направляющих, позволяющих точно задать необходимые размеры блоков.

- После установки блоков на стол, они фиксируются специальными приспособлениями, чтобы исключить их смещение в процессе нарезки.

- Затем, с помощью режущего инструмента (например, циркулярной пилы), происходит нарезка блоков по заданным размерам. Установка обеспечивает высокую точность и качество нарезки блоков.

- После нарезки блоки снимаются с машины и готовы к дальнейшему использованию.

Установка для нарезки готовых блоков является важным компонентом процесса производства блоков из полистиролбетона. Благодаря точной нарезке, можно получить блоки нужного размера и формы, что позволяет минимизировать отходы и повышает эффективность производства.

Важно отметить, что выбор установки для нарезки блоков зависит от объема производства и требуемой производительности. Существует широкий ассортимент моделей установок, различающихся по мощности, скорости нарезки, автоматизации процесса и другим параметрам. При выборе установки необходимо учитывать конкретные потребности предприятия и его производственные возможности.

Конвейерная линия для транспортировки блоков

Конвейерная линия является неотъемлемой частью производственного процесса блоков из полистиролбетона. Она предназначена для автоматизации процесса транспортировки блоков от одного этапа производства к другому.

Эффективность конвейерной линии во многом зависит от правильного выбора типа конвейера, его длины, скорости движения и системы позиционирования блоков.

Наиболее часто используются следующие типы конвейеров:

1. Ленточный конвейер

Ленточный конвейер является наиболее распространенным типом конвейерной системы, используемой для транспортировки блоков. В его основе лежит непрерывная лента, которая движется в заданном направлении с помощью привода. Блоки помещаются на ленту и автоматически перемещаются по линии производства.

2. Роликовый конвейер

Роликовый конвейер состоит из роликов, на которые устанавливаются блоки. Ролики позволяют блокам легко двигаться по конвейеру. Такой тип конвейера обеспечивает плавное перемещение блоков без их повреждения.

3. Цепной конвейер

Цепной конвейер состоит из металлических цепей, на которые крепятся специальные пластиковые корзины или поддоны для блоков. Этот тип конвейера предоставляет высокую надежность и позволяет перемещать тяжелые и крупногабаритные блоки.

Помимо выбора типа конвейера, важно также учесть и другие параметры конвейерной линии, такие как длина конвейера, скорость его движения и система позиционирования блоков. Эти параметры могут быть определены исходя из требований производства и объема производства блоков.

Установка для подачи материала в форму

Для производства блоков из полистиролбетона требуется специальная установка для подачи материала в форму. Эта установка обеспечивает равномерное распределение полистиролбетона в форме, что является ключевым этапом процесса производства.

Установка состоит из следующих основных компонентов:

- Бункер для хранения полистиролбетона. В нем материал хранится до момента подачи в форму.

- Транспортер. Предназначен для подачи полистиролбетона из бункера в форму.

- Система дозирования. Определяет необходимое количество материала для каждого блока и регулирует его подачу в форму.

- Форма для блоков. Здесь происходит непосредственное формование блоков из полистиролбетона.

- Система сжатого воздуха. Установка может быть оснащена пневматической системой, которая обеспечивает подачу полистиролбетона с определенным давлением, чтобы достичь требуемой плотности блоков.

На каждом этапе процесса производства установка обеспечивает точную подачу и контроль над материалом, чтобы получить высококачественные блоки из полистиролбетона. Она также может быть автоматизированной, что позволяет увеличить эффективность и производительность процесса.

Особое внимание следует обращать на техническое обслуживание и чистку установки, чтобы предотвратить возможные поломки и обеспечить длительный срок службы оборудования.

В целом, установка для подачи материала в форму является важной частью процесса производства блоков из полистиролбетона и позволяет достичь высокого качества и эффективности производства.

Система контроля качества готовой продукции

Для обеспечения высокого качества готовых блоков из полистиролбетона необходимо внедрить эффективную систему контроля качества, которая будет включать следующие этапы:

- Входной контроль сырья и материалов:

- Каждая партия полистиролбетона должна подвергаться проверке на соответствие требованиям стандартов и нормативных документов.

- Проведение анализа физико-химических свойств сырья и материалов.

- Обязательная проверка на наличие металлических включений или других посторонних объектов, которые могут негативно повлиять на качество готовой продукции.

- Промежуточный контроль в процессе производства:

- Периодическая проверка настройки и работы оборудования, чтобы исключить возможность производства бракованных блоков.

- Контроль размеров, формы и геометрических параметров готовых блоков.

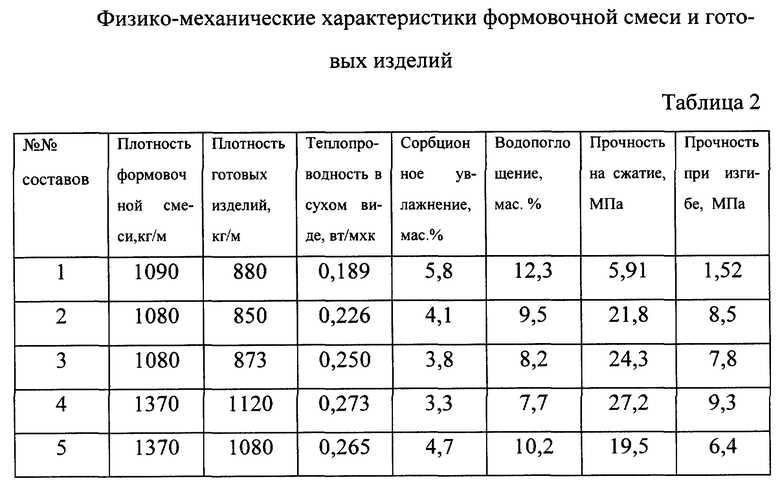

- Проверка плотности, прочности и теплоизоляционных свойств.

- Финальный контроль готовой продукции:

- Визуальный осмотр каждого блока на наличие дефектов или повреждений.

- Испытание готовых блоков на прочность и стойкость к воздействию различных факторов.

- Контроль геометрических параметров готовых блоков с использованием измерительных инструментов.

Для эффективной работы системы контроля качества готовой продукции также требуется специализированное оборудование:

| Оборудование | Назначение |

|---|---|

| Калибратор | Используется для проверки размеров и геометрических параметров готовых блоков. |

| Прибор для измерения плотности | Используется для контроля плотности готовых блоков. |

| Машина для испытания прочности | Используется для проведения испытания готовых блоков на прочность и стойкость к нагрузкам. |

| Визуальный осмотрщик | Используется для визуального контроля готовых блоков на наличие дефектов или повреждений. |

Внедрение системы контроля качества готовой продукции и использование специализированного оборудования помогут гарантировать высокое качество блоков из полистиролбетона, соответствие требованиям стандартов и нормативных документов, а также удовлетворение потребностей клиентов.

Вопрос-ответ:

Какое оборудование необходимо для производства блоков из полистиролбетона?

Для производства блоков из полистиролбетона необходимо следующее оборудование: специализированная формовочная машина, миксер для приготовления смеси, гидропресс для формовки блоков, сушильная камера для выдержки блоков, погрузочно-разгрузочное оборудование, напольные вибротаблицы для дополнительной компрессии блоков и прочее.

Как работает формовочная машина для производства блоков из полистиролбетона?

Формовочная машина для производства блоков из полистиролбетона работает следующим образом: смесь полистиролбетона подается в заполнитель формы, после чего форма перемещается под прессом, где блоки сжимаются и формуются. Затем блоки перемещаются в сушильную камеру для выдержки и затвердевания.

Как выбрать подходящий миксер для приготовления смеси полистиролбетона?

При выборе миксера для приготовления смеси полистиролбетона необходимо обратить внимание на его производительность, мощность, тип миксера (планетарный, валковый и т.д.), наличие различных насадок и возможность регулировки скорости вращения. Также следует учесть требования технической документации и размеры производимых блоков.

Какую роль играет гидропресс в процессе производства блоков из полистиролбетона?

Гидропресс является одним из главных элементов в процессе производства блоков из полистиролбетона. Он обеспечивает формовку и компрессию смеси полистиролбетона под высоким давлением, что позволяет получить качественные и прочные блоки. Гидропресс обладает регулируемым давлением и может быть адаптирован под различные размеры и формы блоков.

Как происходит сушка блоков из полистиролбетона?

После формовки блоков из полистиролбетона они помещаются в специальную сушильную камеру. Там блоки выдерживаются при определенной температуре и влажности в течение определенного времени, чтобы произошло затвердевание и окончательная сушка. После этого блоки готовы к использованию.