Корончатые сверла по металлу – это специальные инструменты, созданные специально для сверления отверстий в металлических поверхностях. Они отличаются особым конструктивом и имеют высокую прочность, что позволяет им проникать в твердую металлическую поверхность без проблем. Благодаря своей универсальности и эффективности, корончатые сверла гораздо чаще используются при работе с металлом, чем обычные сверла.

Основной материал, используемый для изготовления корончатых сверел, – это высококачественная быстрорежущая сталь. Она обладает высокой твердостью, износостойкостью и прочностью, которые необходимы при работе с металлом. Некоторые модели корончатых сверел имеют дополнительное покрытие из титана или карбида вольфрама, что увеличивает их ресурс и улучшает сверлильные характеристики.

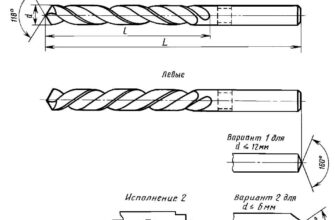

При выборе корончатых сверел необходимо обратить внимание на несколько важных характеристик. В первую очередь, это диаметр сверла, который определяет размер будущего отверстия. Необходимо выбрать сверло с нужным диаметром, чтобы оно идеально подошло к вашей задаче. Также следует обратить внимание на тип и длину хвостовика сверла, которые могут варьироваться в зависимости от используемого оборудования и глубины сверления.

Выбор корончатых сверл

При выборе корончатых сверл нужно обратить внимание на несколько основных критериев, которые помогут сделать правильный выбор.

Первым критерием выбора является материал, с которым будет работать сверло. Различные корончатые сверла предназначены для обработки разных материалов, таких как металл, дерево, пластик и другие. Поэтому необходимо выбрать сверло, которое подходит именно для того материала, с которым планируется работать.

Вторым критерием выбора является диаметр сверла. Диаметр сверла должен соответствовать требуемому размеру отверстия. Важно помнить, что при работе с корончатыми сверлами возможно получение отверстий немного большего размера из-за игры сверла внутри коронки. Поэтому перед началом работы рекомендуется проверить подходит ли выбранное сверло для требуемого диаметра отверстия.

Третьим критерием выбора является качество коронки сверла. Коронка должна быть изготовлена из прочного и острого материала, такого как высококачественная быстрорежущая сталь или карбид. Качество коронки влияет на скорость и качество обработки. Низкое качество коронки может привести к затуплению сверла или его быстрому износу.

Четвертым критерием выбора является тип крепления сверла. Сверла могут иметь различные типы хвостовиков, такие как цилиндрический, шестигранный или шестиконечный. Выбор типа крепления зависит от используемого инструмента и его требований. Необходимо выбрать сверло с подходящим типом крепления для вашего инструмента.

Пятый критерий выбора — это цена сверла. Корончатые сверла имеют различные цены, которые зависят от материала, размера, качества и производителя. Не стоит экономить на качестве сверла, так как некачественное сверло может привести к негативным последствиям и дополнительным затратам на его замену.

В итоге, выбор корончатого сверла должен основываться на материале, работе с которым планируется, требуемом размере отверстия, качестве коронки, типе крепления и цене. Учитывая эти критерии, можно выбрать подходящее сверло, которое обеспечит эффективную и качественную работу.

Качество и материал сверла

Правильный выбор сверла для работы с металлом напрямую зависит от его качества и материала. От этого зависят эффективность работы, срок службы сверла и качество получаемого отверстия.

Качество сверла

Качество сверла определяет его прочность и износостойкость. Низкое качество сверла может привести к его сломке, а также к появлению задиров и заедания при сверлении.

Для более длительной и качественной работы рекомендуется выбирать сверла, изготовленные из высококачественных материалов, таких как высокоскоростные стали или карбиды. Такие сверла обладают высокой твердостью, стойкостью к износу и могут использоваться для сверления различных типов металлов.

Материал сверла

Материал сверла также играет важную роль при его выборе. Различные материалы могут быть более или менее эффективными при сверлении определенных типов металлов.

Сверла из высокоскоростной стали являются наиболее распространенным выбором для сверления металлических поверхностей. Они обладают хорошей прочностью, отличной твердостью и могут использоваться для широкого спектра металлов.

Карбидные сверла являются более жесткими и износостойкими, поэтому они часто используются для сверления твердых, абразивных металлов, таких как нержавеющая сталь и титановые сплавы. Они также могут быть эффективны при сверлении высоколегированных сталей.

Для работы с мягкими металлами, такими как алюминий, медь или латунь, рекомендуется использовать сверла с покрытием, такие как титановое покрытие. Этот вид покрытия не только повышает прочность сверла, но и улучшает его смазку, что уменьшает трение при сверлении и предотвращает заедание.

Диаметр и глубина сверления

При выборе корончатых сверл по металлу необходимо учитывать не только тип материала, но и желаемый диаметр и глубину сверления.

Диаметр сверла определяет размер отверстия, которое будет просверлено в материале. Оптимальный диаметр выбирается на основе требований к конкретному проекту или задаче.

Выбор диаметра сверления

При измерении диаметра сверла используют микрометр или шкалу. Важно отметить, что использование сверла слишком большого диаметра может привести к необходимости использовать дополнительные инструменты для расширения отверстия, а сверла слишком маленького диаметра могут не дать нужный результат.

Выбор диаметра сверл может зависеть от нескольких факторов, включая тип используемого станка, нагрузку на сверло и характеристики материала, который подлежит сверлению.

Глубина сверления

Глубина сверления определяет, насколько глубоко сверло проникает в материал. Это также важный фактор при выборе корончатых сверл. При большой глубине сверления может понадобиться использовать сверлильный станок или специальные устройства для поддержки сверла и предотвращения его излома.

При выборе глубины сверления следует учитывать требования конкретной задачи и технические возможности использования выбранного сверла. Важно сохранять правильное соотношение между диаметром и глубиной сверления для достижения оптимальных результатов.

Правильный выбор диаметра и глубины сверления является одним из ключевых факторов для успешного выполнения работы с корончатыми сверлами по металлу. Необходимо тщательно анализировать требования проекта и при необходимости проконсультироваться с профессионалами, чтобы выбрать подходящий инструмент и достичь желаемых результатов.

Типы корончатых сверл

Корончатые сверла призваны обеспечить эффективное и точное сверление отверстий в металлических деталях. Они состоят из двух основных частей: металлического корпуса и зубьев, способных проникать в поверхность материала и удалять стружку.

Существует несколько типов корончатых сверл, каждый из которых предназначен для определенных задач и материалов. Вот некоторые из наиболее распространенных типов:

- Карбидные коронки – изготовлены из твердого сплава, содержащего карбид тунгстена. Они обладают высокой твердостью и износостойкостью, что позволяет использовать их при сверлении твердых металлов.

- Биметаллические коронки – состоят из двух слоев: внешнего слоя из быстрорежущей стали и внутреннего слоя из твердого сплава. Такая конструкция обеспечивает высокую износостойкость и скорость сверления.

- Алмазные коронки – обладают самой высокой твердостью и применяются для сверления очень твердых материалов, таких как бетон и камень. Их используют для более сложных задач сверления.

- Зубчатые коронки – имеют зубчатую структуру, которая обеспечивает эффективное удаление стружки. Они обычно используются для сверления мягких металлов и пластиковых материалов.

Выбор типа корончатых сверл зависит от требуемой задачи и типа материала, который будет сверлиться. Карбидные коронки и биметаллические коронки являются наиболее универсальными и широко используются при сверлении различных металлических материалов. Алмазные коронки и зубчатые коронки, в свою очередь, специализируются на более сложных задачах и специфических материалах.

Техники применения сверл

Корончатые сверла широко применяются в металлообработке для выполнения различных задач. В данном разделе мы рассмотрим основные техники применения таких сверл.

1. Сверление отверстий

Сверление отверстий является наиболее распространенным и простым способом использования корончатых сверел по металлу. Для этого необходимо выбрать сверло нужного диаметра и установить его на сверлильную машину. Затем медленно прогружать сверло в материал, соблюдая правильную скорость вращения и смазку.

2. Расширение отверстий

Корончатые сверла также могут быть использованы для расширения уже имеющихся отверстий. Для расширения отверстия необходимо установить сверло меньшего диаметра, чем требуемый конечный размер, и аккуратно прокручивать сверло вокруг краев отверстия, контролируя процесс с помощью измерительного инструмента.

Выбор техники применения сверла зависит от конкретной задачи и требуемого результата. Необходимо учитывать тип металла, его толщину и особенности обрабатываемой поверхности. Важно также соблюдать правила безопасности при работе с корончатыми сверлами, используя защитные очки и средства индивидуальной защиты.

| Преимущества | Недостатки |

|---|---|

| Возможность сверления больших диаметров | Требуются специализированные инструменты |

| Высокая скорость сверления | Ограниченный выбор диаметров |

| Высокая точность и качество отверстий | Требуются навыки и опыт для правильного применения |

Советы по уходу за сверлами

1. После каждого использования необходимо тщательно очищать сверло от металлических осколков и пыли. Это можно сделать с помощью щетки или струйки сжатого воздуха. Чистое сверло гарантирует его более долгий срок службы и эффективную работу.

2. Перед хранением сверла необходимо обработать его специальным смазывающим средством или машинным маслом. Это позволит предотвратить коррозию и сохранить остроту режущих кромок.

3. Выбирая сверло для своей работы, стоит учитывать тип используемого материала. Некоторые сверла имеют покрытие, которое обеспечивает большую износостойкость и продлевает срок службы инструмента.

4. При работе с многослойными материалами рекомендуется периодически вынимать сверло из отверстия, чтобы удалить скопившиеся остатки материала. Это поможет избежать затягивания и преждевременного износа сверла.

5. Если сверло затупилось и перестало эффективно резать, его можно затачивать при помощи специальной точильной машинки или круга на шлифовальном станке. Обратите внимание, что точное выполнение угла заточки важно для эффективности сверла.

Следуя этим советам, вы сможете максимально продлить срок службы своих сверл и получать от них максимальную производительность.