- Как выбрать фрезерные сверла по металлу

- 1. Тип металла

- 2. Диаметр сверла

- 3. Форма сверла

- 4. Материал изготовления

- Основные критерии выбора

- Типы фрезерных сверл

- 1. Спиральные сверла

- 2. Центровочные сверла

- 3. Присадочные сверла

- 4. Конусные сверла

- Особенности работы с фрезерными сверлами

- Советы по выбору фрезерных сверл

- Погрешности и способы их устранения

- Погрешности, связанные с выбором сверла

- Погрешности, связанные с неправильным применением сверла

Фрезерные сверла являются неотъемлемой частью инструмента для обработки металлических поверхностей. Они предназначены для производства отверстий различных диаметров и форм, как на производстве, так и в домашних условиях. Правильный выбор фрезерных сверл играет важную роль в достижении оптимальных результатов обработки металла.

При выборе фрезерных сверл необходимо учесть несколько факторов. Прежде всего, следует обратить внимание на материал, из которого изготовлено сверло. Существуют фрезерные сверла, предназначенные специально для работы с определенными типами металлов, такие как сталь, алюминий или нержавеющая сталь. Каждый материал имеет свои особенности и требования к обработке, поэтому выбор правильного сверла играет важную роль в процессе сверления.

Основной параметр, на который следует обратить внимание при выборе фрезерного сверла, это его диаметр. Диаметр сверла должен соответствовать требуемому размеру отверстия. Если выбрать слишком маленькое сверло, то отверстие может получиться неполноценным, с неровной кромкой. А слишком большое сверло может испортить деталь или повредить оборудование. Поэтому важно точно определить требуемый диаметр отверстия и выбрать сверло соответствующего размера.

Кроме того, следует учесть такие факторы, как тип шлифовки сверла и его геометрия. Некоторые сверла имеют специальное напыление, которое улучшает их стойкость к износу и повышает эффективность сверления. Также существуют специализированные модели сверел для работы с определенными металлами, которые имеют специальную форму и конструкцию.

Как выбрать фрезерные сверла по металлу

1. Тип металла

Перед выбором фрезерного сверла необходимо определиться с типом металла, который будет обрабатываться. Разные типы металла требуют различных характеристик сверла, включая его жесткость, остроту и прочность. Некоторые металлы, такие как нержавеющая сталь или титан, являются более твердыми и требуют специальных сверл для их обработки.

2. Диаметр сверла

Диаметр сверла также имеет большое значение при выборе фрезерного сверла по металлу. Диаметр сверла должен быть подобран таким образом, чтобы диаметр отверстия в металле соответствовал назначению. При выборе диаметра следует учитывать толщину металла, его тип и назначение. Также необходимо учитывать, что сверла большего диаметра могут требовать более мощного инструмента для обработки.

3. Форма сверла

Форма сверла также важна при выборе фрезерного сверла по металлу. Существуют различные формы сверл, такие как спиральные, плоские и центровочные. Каждая форма имеет свои преимущества и может быть применена для определенных типов металла и задач. Например, спиральные сверла обеспечивают более эффективное удаление стружки, а центровочные сверла используются для точного центрирования отверстий.

4. Материал изготовления

Кроме того, следует обратить внимание на материал изготовления фрезерного сверла. Обычно фрезерные сверла для металла изготавливаются из быстрорежущих сталей или твердосплавных материалов. Быстрорежущие стали более дешевые, однако они менее прочные и менее устойчивы к высокой температуре. Твердосплавные сверла обладают большей прочностью и долговечностью, однако их стоимость выше.

Основные критерии выбора

При выборе фрезерных сверл по металлу необходимо обратить внимание на несколько ключевых критериев:

1. Марка стали.

Одним из важных критериев выбора является марка стали, из которой изготовлено сверло. Качество и эффективность работы фрезерного сверла напрямую зависят от характеристик стали. Для различных типов металла рекомендуется использовать сверла, изготовленные из специальных марок стали, например, HSS (High Speed Steel) или HSS-Co (High Speed Steel с добавлением кобальта).

2. Диаметр сверла.

При выборе фрезерных сверл необходимо учитывать требуемый диаметр отверстия. Диаметр сверла должен быть подобран таким образом, чтобы соответствовать требуемому размеру отверстия.

3. Тип геометрии сверла.

Одним из важных критериев выбора фрезерного сверла является его геометрия. В зависимости от необходимой задачи можно выбирать между конической, плоской или радиусной геометрией сверла.

4. Покрытие поверхности сверла.

На рынке существует множество различных покрытий сверл, улучшающих их работоспособность и продлевающих их срок службы. Распространенные виды покрытий включают титановое покрытие, покрытие из нитрида титана и покрытие из серебра. Выбор покрытия зависит от типа обрабатываемого металла и условий работы.

5. Хвостовик сверла.

Хвостовик сверла должен соответствовать характеристикам используемого оборудования. Он должен быть достаточно прочным и иметь необходимую систему крепления (цилиндрический, конический и др.).

Соблюдение этих основных критериев позволит выбрать подходящее фрезерное сверло по металлу и достичь высоких результатов при механической обработке.

Типы фрезерных сверл

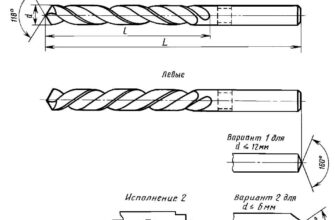

1. Спиральные сверла

Спиральные сверла — это наиболее распространенный тип фрезерных сверл. Они имеют спиральную форму и используются для сверления отверстий разного диаметра. Спиральные сверла очень эффективны и могут использоваться для сверления различных материалов, включая металлы.

2. Центровочные сверла

Центровочные сверла — это специализированные фрезерные сверла, которые используются для создания небольших отверстий на поверхности металла. Они обычно имеют коническую форму и используются для создания центровочных отверстий, которые служат как точки опоры для последующей обработки.

3. Присадочные сверла

Присадочные сверла — это фрезерные сверла, которые имеют особую форму и предназначены для сверления отверстий большого диаметра. Они обычно используются для сверления отверстий с присадкой, то есть когда одно сверло насаживается на другое для получения большего диаметра отверстия.

4. Конусные сверла

Конусные сверла — это фрезерные сверла, которые имеют коническую форму и используются для создания конических отверстий. Они часто используются в металлургии и машиностроении для создания металлических конусов или выемок.

В завершение можно сказать, что выбор правильного типа фрезерных сверл зависит от задачи и материала, который требуется обработать. При выборе фрезерного сверла необходимо учитывать диаметр отверстия, глубину сверления и требуемую точность.

Особенности работы с фрезерными сверлами

Первая особенность работы с фрезерными сверлами заключается в необходимости правильно настроить оборудование. Перед началом работы необходимо установить правильный диаметр инструмента и затянуть его в шпинделе фрезерного станка. Также стоит проверить точность крепления детали, чтобы избежать вибраций.

Вторая особенность работы с фрезерными сверлами связана с необходимостью правильно выбрать скорость вращения. Ее нужно подбирать в зависимости от типа сверла, материала заготовки и глубины обработки. Следует помнить, что слишком большая скорость может привести к перегреву инструмента, а слишком маленькая – к его затуплению.

Третья особенность заключается в правильном выборе фрезерного сверла. Важно учитывать тип и твердость металла, который будет обрабатываться. Для каждого материала существуют специальные типы сверл, которые обеспечивают оптимальную эффективность и качество обработки.

Четвертая особенность работы с фрезерными сверлами – это использование охлаждающей или смазочной жидкости. Она не только помогает увеличить срок службы инструмента, но и предотвращает перегрев и образование стружки. При этом следует выбирать подходящую жидкость в зависимости от материала, а также обеспечивать ее постоянное подачу на рабочую зону.

Пятая особенность работы с фрезерными сверлами – это правильная техника обработки. Важным моментом является выбор правильной глубины обработки и подачи сверла. Следует учитывать, что слишком большая глубина может вызвать проблемы, такие как перегрев инструмента и его загибание.

И наконец, шестая особенность работы с фрезерными сверлами – это необходимость соблюдения мер предосторожности. Работа с фрезерными сверлами требует использования защитной экипировки, такой как защитные очки и перчатки. Также стоит убедиться, что рабочее место хорошо освещено и организовано без возможности падения и запутывания.

В итоге, работа с фрезерными сверлами требует тщательного подхода и внимательности. Соблюдение всех необходимых мер предосторожности, правильный выбор инструмента и его настройка, а также правильная техника обработки могут обеспечить высокое качество и эффективность работы.

Советы по выбору фрезерных сверл

При выборе фрезерных сверл для работы с металлом следует обратить внимание на несколько важных критериев:

- Материал фрезерного сверла: Оптимальным выбором для работы с металлами являются сверла из быстрорежущей стали (HSS). Они обладают высокой твердостью и стойкостью к истиранию.

- Форма режущей кромки: Для сверления отверстий в металле лучше выбирать фрезерные сверла с конической режущей кромкой. Они обеспечивают более точное и чистое сверление и уменьшают вероятность образования осколков.

- Размер сверла: В зависимости от диаметра отверстия, которое необходимо просверлить, следует выбирать соответствующий размер фрезерного сверла. Старайтесь выбирать сверло с наиболее точным размером по характеристикам завода-изготовителя для получения наилучших результатов сверления.

- Покрытие сверла: Фрезерные сверла для работы с металлом могут иметь различные покрытия поверхности, такие как титановое покрытие или покрытие из нитрида титана. Эти покрытия улучшают стойкость сверла к истиранию и высоким температурам, что позволяет более эффективно работать с металлом.

При выборе фрезерных сверл для работы с металлом также стоит обратить внимание на отзывы и рекомендации производителей. Не забывайте о правильном использовании правильных техник безопасности при работе с таким оборудованием.

Погрешности и способы их устранения

Когда проводится сверление по металлу, могут возникать различные погрешности, которые могут повлиять на качество и точность выполнения работы. Погрешности могут возникать как из-за ошибок оператора, так и из-за особенностей технологического процесса.

Погрешности, связанные с выбором сверла

Одним из наиболее распространенных источников погрешностей является неправильный выбор сверла. Неверно подобранное сверло может привести к неравномерному сверлению отверстий, образованию борозд и задиров на поверхности металла, а также низкой производительности инструмента. Для предотвращения таких погрешностей необходимо тщательно выбирать сверло и подбирать его параметры (диаметр, тип покрытия и т.д.) в соответствии с материалом, который будет сверлиться.

Погрешности, связанные с неправильным применением сверла

Ошибки оператора при работе со сверлом также могут приводить к появлению погрешностей. Недостаточное или, наоборот, слишком сильное давление на сверло, неправильное выбор мощности и скорости вращения, неправильное направление сверления – все это может привести к отклонениям от заданной точности и испортить готовую деталь. Для устранения этих погрешностей необходимо обучить операторов правильным техникам использования сверла и контролировать их работу.