- Как производятся саморезы?

- Сырье для производства саморезов

- Процесс нагревания металла

- Прокатка и формирование наконечника самореза

- Закалка и упрочнение металла

- Формирование резьбы самореза

- Покрытие саморезов для повышения прочности

- 1. Гальваническое покрытие

- 2. Термическое покрытие

- Контроль качества готовых саморезов

- 1. Геометрические параметры

- 2. Прочность

- Упаковка и отгрузка саморезов на склады и в магазины

Саморезы — это металлические изделия, которые обладают особым накатанным внешним резьбовым профилем. Они используются для крепления различных материалов и применяются в строительстве, мебельном производстве, автомобильной промышленности и других отраслях. Но как производятся эти незаменимые элементы?

Как правило, изготовление саморезов осуществляется на специализированных заводах. Процесс начинается с подготовки ленты из основного материала – металла. Затем к ленте применяется специальное покрытие, которое придает саморезам повышенную устойчивость к коррозии и другим негативным внешним факторам.

Далее на ленту с нанесенным покрытием накатывается резьба с помощью специальной резьбонарезной машины. Этот этап является одним из самых важных и требует высокой точности и качества исполнения. После накатывания резьбы, саморезы проходят контроль качества, где осуществляется проверка на соответствие стандартам и требованиям.

Как производятся саморезы?

Производство саморезов начинается с получения основного материала – стальной проволоки. Она проходит через ряд специализированных машин для очистки от ржавчины и прокаливания, чтобы придать ей нужные свойства прочности и упругости.

Затем проволока проходит через машины для формирования головки самореза. Головка может иметь различные формы: шестигранную, круглую, прокладку под шуруповерт и т. д. Формирование головки происходит путем прессования и образования выступающей части.

После этого проволока проходит через механическую обработку – штамповку. В результате штамповки происходит формирование резьбы на стержне самореза. Резьба обеспечивает удобное вкручивание самореза в материал и надежное соединение.

Следующим этапом производства является термообработка, с помощью которой стержень самореза становится устойчивым к коррозии и придает ему дополнительную прочность. После термообработки саморезы проходят специальную обработку поверхности для нанесения антикоррозийного покрытия.

Завершающим этапом производства саморезов является их упаковка в специальные контейнеры или коробки. Это делается для удобства транспортировки и хранения.

Таким образом, простой внешний вид саморезов скрывает многочисленные процессы и технологии, которые применяются при их производстве. Качественные саморезы обеспечивают надежную фиксацию материалов и долговечность соединений.

Сырье для производства саморезов

Основным материалом для изготовления саморезов является сталь. Как правило, применяются такие виды стали, как углеродистая сталь, нержавеющая сталь и сталь с покрытием. Углеродистая сталь широко применяется в производстве саморезов для обычных строительных работ и является наиболее распространенным материалом. Нержавеющая сталь, как следует из названия, отличается своей устойчивостью к коррозии и используется в условиях повышенной влажности или на открытом воздухе. Сталь с покрытием может иметь желтоватый, черный или другой цвет покрытия, которое защищает саморезы от коррозии и повышает их эстетичный внешний вид.

Кроме стали, для производства саморезов может использоваться алюминий. Саморезы из алюминия характеризуются низким весом, экологической безопасностью и отличными антикоррозийными свойствами. Они широко применяются, например, при монтаже специальных металлических конструкций или при работе с алюминиевыми профилями.

Таким образом, сырье для производства саморезов включает в себя основные материалы – сталь и алюминий – которые подвергаются дополнительной обработке, чтобы получить качественные и надежные саморезы, применяемые в различных сферах деятельности.

Процесс нагревания металла

Нагревание металла играет важную роль в процессе производства саморезов. Этот этап необходим для создания качественного и прочного крепежа.

Перед началом нагревания металл подвергается различным процедурам, таким как очистка от загрязнений и окислов, чтобы обеспечить оптимальную адгезию покрытия.

Нагревание металла происходит в специальной печи, где его подвергают высоким температурам. Это позволяет изменить структуру металла и придать ему необходимую прочность.

Во время нагревания металл приходит в пластичное состояние, что позволяет ему быть формованным и обработанным в дальнейшем. Также, этот процесс помогает устранить внутренние напряжения металла, которые могут возникнуть в результате его обработки.

Нагревание металла является одним из ключевых шагов в производстве саморезов и важно соблюдать определенные параметры температуры и времени нагрева, чтобы получить качественный и долговечный продукт.

Важно отметить, что каждый тип металла может требовать своих особенностей нагревания, и поэтому процесс нагрева должен быть тщательно контролируем.

В результате правильного нагрева металла, саморезы обладают высокой прочностью и устойчивостью к различным внешним воздействиям, что делает их незаменимыми в различных отраслях промышленности и строительства.

Прокатка и формирование наконечника самореза

В начале процесса производства саморезов изготавливают прутки из специального металла, который отличается высокой прочностью и устойчивостью к коррозии. Затем прутки проходят через множество стадий обработки, включая нагревание, горячую и холодную прокатку.

Горячая прокатка — это процесс формирования наконечника самореза при высокой температуре. Прокатка осуществляется на специальных вальцах, которые создают необходимую форму и ребра на наконечнике. Это позволяет улучшить взаимодействие самореза со скрепляемыми материалами, обеспечивая более надежное и прочное соединение.

Холодная прокатка — это процесс последующей обработки самореза после горячей прокатки. На этом этапе наконечник самореза получает окончательную форму и гладкую поверхность. Для этого используются специальные приспособления и инструменты, которые сжимают и формируют наконечник, придавая ему необходимую форму и рельефность.

Результатом процесса прокатки и формирования наконечника самореза является высококачественный и надежный продукт, который обладает оптимальными характеристиками для эффективной работы. Наконечник самореза позволяет легко и точно вкручиваться в материалы, обеспечивая прочное и надежное соединение.

Важно отметить, что процесс прокатки и формирования наконечника самореза может отличаться в зависимости от типа саморезов и их назначения. Технологии производства все время совершенствуются, чтобы создавать более эффективные и надежные саморезы для различных областей применения.

Закалка и упрочнение металла

Стандартный процесс производства саморезов включает в себя несколько этапов, включая закалку и упрочнение металла.

Закалка — это термическая обработка металла, которая выполняется с целью улучшения его механических свойств. Во время закалки металл нагревается до высокой температуры и затем быстро охлаждается. Это ведет к превращению структуры металла, что, в свою очередь, улучшает его твердость, прочность и устойчивость к износу.

Одним из самых распространенных методов закалки металла является охлаждение в воде или масле. Быстрое охлаждение позволяет «зафиксировать» металлическую структуру в более твердом состоянии. Очень важно правильно подобрать технологический режим закалки, чтобы достичь нужных свойств металла без его понижения или повышения качества.

Упрочнение металла — это процесс, который применяется после закалки и направлен на улучшение его прочности. Во время упрочнения металл подвергается воздействию специальных нагрузок, таких как деформация или удары. Это вызывает изменение структуры металла, повышая его прочность и стойкость к механическим нагрузкам. Упрочнение металла также может выполняться при помощи дополнительной термической обработки или химических воздействий.

Закалка и упрочнение металла — важные процессы при производстве саморезов и других металлических изделий. Они позволяют создавать более прочные и долговечные изделия, которые могут выдерживать высокие нагрузки и устойчивы к износу. Благодаря правильной закалке и упрочнению металла, саморезы обладают высокой надежностью и долговечностью, что делает их идеальным выбором для использования в различных строительных и ремонтных работах.

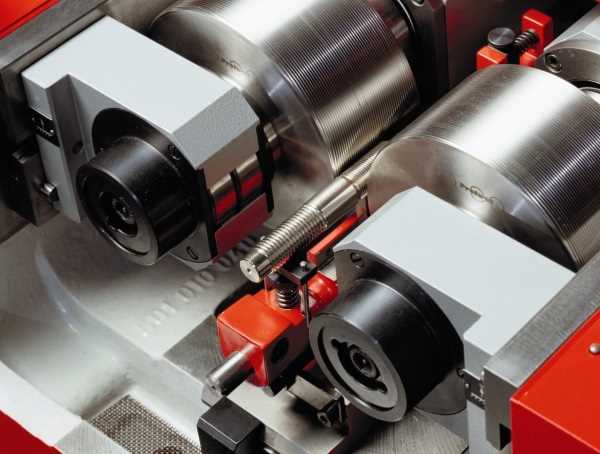

Формирование резьбы самореза

Один из основных методов формирования резьбы самореза — это прокатка. В этом процессе металлическая проволока пропускается через специальные прокатные катки, которые имеют рифленую поверхность. При прохождении проволоки через катки, на ее поверхности образуется резьба. Преимущество этого метода в том, что он позволяет производить саморезы с высокой точностью и надежностью резьбы.

Еще один метод формирования резьбы самореза — это штамповка. В этом процессе используется специальный штамп, который прессует металлическую заготовку самореза и формирует на ней резьбу. Штамповка позволяет производить саморезы с высокой скоростью и в больших объемах.

Также существует метод формирования резьбы самореза с помощью токарной обработки. В этом процессе металлическая заготовка самореза закрепляется на токарном станке, и на ней с помощью режущего инструмента формируется резьба. Этот метод позволяет производить саморезы с различными формами и размерами резьбы.

В производстве саморезов также применяется метод формирования резьбы с помощью холодной или горячей ковки. В этом процессе металлическая заготовка самореза подвергается воздействию ударной силы или нагреву, что позволяет формировать резьбу на ее поверхности.

В зависимости от требуемой точности и характеристик самореза, выбирается наиболее подходящий метод формирования резьбы. Использование современных технологий и оборудования позволяет производить качественные и надежные саморезы для различных областей применения.

Покрытие саморезов для повышения прочности

При изготовлении саморезов используются различные покрытия, которые повышают их прочность и защищают от коррозии. Рассмотрим некоторые из них:

1. Гальваническое покрытие

Гальваническое покрытие осуществляется путем погружения саморезов в электролит, где на поверхности образуется тонкий слой металла. Это позволяет создать защитную пленку, которая предотвращает окисление и коррозию саморезов. Такое покрытие часто применяется для саморезов, используемых в строительстве и мебельном производстве.

2. Термическое покрытие

Термическое покрытие достигается путем нагревания саморезов и нанесения на них специальных материалов, таких как цинк или алюминий. Это позволяет улучшить прочность и стойкость саморезов к воздействию различных факторов, включая высокие температуры и коррозионные процессы. Такое покрытие обычно используется для саморезов, предназначенных для эксплуатации в условиях повышенной нагрузки и агрессивного окружающего среды.

Помимо этих основных методов покрытия, также существуют и другие варианты, такие как покрытие с использованием полимерных материалов и нано-покрытия. Каждый из этих методов имеет свои преимущества и может быть выбран в зависимости от требований к конкретному типу саморезов.

Таким образом, правильный выбор покрытия саморезов может существенно повысить их прочность и улучшить их долговечность. При выборе саморезов для конкретной задачи следует учитывать не только их размер и головку, но и тип покрытия, который обеспечит необходимую защиту и улучшит их работоспособность.

Контроль качества готовых саморезов

После производства саморезов необходимо произвести контроль качества готовой продукции. Это важный этап, который позволяет выявить все возможные дефекты и отклонения от требуемых характеристик.

В процессе контроля качества готовых саморезов специалисты проводят проверку на следующие параметры:

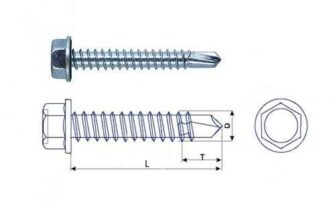

1. Геометрические параметры

Одним из основных требований к саморезам является соответствие их геометрических параметров заданным стандартам. Специалисты проверяют диаметр головки, шлиц, резьбы, а также наличие острых краев и заусенцев.

2. Прочность

Для обеспечения надежной фиксации материалов, саморезы должны обладать определенной прочностью. В процессе контроля специалисты проводят испытания на выдерживание нагрузки, чтобы убедиться, что саморезы не ломаются и не изнашиваются при использовании.

По результатам контроля качества готовых саморезов определяются и исправляются все выявленные недостатки. После этого саморезы готовы к упаковке и отправке на склады или в магазины. Контроль качества является неотъемлемой частью процесса производства саморезов и гарантирует их надежность и долговечность.

Упаковка и отгрузка саморезов на склады и в магазины

После завершения процессов производства и обработки, саморезы упаковываются перед отгрузкой на склады и в магазины. От упаковки зависит сохранность и целостность саморезов во время транспортировки и хранения.

Перед упаковкой саморезы сортируют по размерам, типу, назначению и другим характеристикам. Это позволяет облегчить процесс упаковки и обеспечить удобство при работе с саморезами на складе или в магазине.

Для упаковки саморезов используются специальные контейнеры, ящики или пакеты. В зависимости от размеров и типа саморезов, упаковка может быть выполнена в картонные коробки, пластиковые контейнеры или мешки из прочных материалов.

При упаковке саморезов необходимо обеспечить надежное закрепление каждого самореза, чтобы избежать их перемещения внутри упаковки и, как следствие, возможного повреждения или потери целостности продукции.

После упаковки саморезов производится их отгрузка на склады и в магазины. Для этого используются транспортные средства, такие как грузовики или контейнеры. Важно правильно организовать отгрузку, чтобы избежать повреждений продукции во время перевозки.

На складах и в магазинах саморезы также хранятся в специальных условиях, чтобы сохранить их качество и свойства. Это может включать контроль температуры, влажности, освещения и других факторов, которые могут повлиять на состояние саморезов.

Все эти процессы упаковки и отгрузки саморезов выполняются для обеспечения качественной и безопасной поставки продукции на склады и в магазины, чтобы удовлетворить потребности потребителей и обеспечить рост и развитие отрасли.