- Станки для производства керамзитобетонных блоков

- Виды станков для производства керамзитобетонных блоков

- Как сделать оборудование своими руками?

- Заключение

- Самостоятельное изготовление оборудования

- 1. Разработка концепции

- 2. Сборка оборудования

- 3. Тестирование и настройка

- 4. Отладка и улучшение

- Станки с вибрацией и без вибрации

- Станки с вибрацией

- Станки без вибрации

- Станки для производства газобетонных блоков

- Автоматические станки для производства керамзитобетона

- Преимущества автоматических станков для производства керамзитобетона:

- Рекомендации по выбору автоматического станка:

- Как сделать автоматический станок для производства керамзитобетона своими руками?

- Станки с гидравлическим приводом

- Станки для производства керамзитоблоков малой производительности

- 1. Ручной станок

- 2. Пневматический станок

- 3. Электрический станок

- 4. Механический станок

- Станки для производства блоков большого формата

- Станки для производства керамзитобетонной черепицы

- 1. Пресс-форма для черепицы

- 2. Пресс для сжатия блоков

- 3. Вибрирующий стол

- 4. Сушильная камера

- 5. Гидравлическая пилорама

- 6. Ручной тиски

- Станки для производства керамзитобетонных плит

- Станок для формовки плит

- Станок для компрессии раствора

- Станок для выдержки и сушки

- Станки для производства перегородочных блоков из керамзитобетона

- 1. Ручные станки для производства перегородочных блоков

- 2. Полуавтоматические станки для производства перегородочных блоков

- 3. Автоматические станки для производства перегородочных блоков

- Станки для производства керамзитных полов

- Станок для производства керамзитных полов типа «Подача готовой смеси»

- Станок для производства керамзитных полов типа «Сухая смесь»

- Станок для производства керамзитных полов типа «Смесь в работе»

- Преимущества использования станков для производства керамзитных полов

- Самодельные станки для производства керамзитных полов

- Заключение

- Плюсы и минусы самостоятельного изготовления станков

- Вопрос-ответ:

- Какие виды станков существуют для производства керамзитобетонных блоков?

- Какой станок лучше использовать для формования керамзитобетонных блоков?

- Какие материалы необходимы для изготовления оборудования для производства керамзитобетонных блоков своими руками?

- Можно ли самостоятельно собрать оборудование для производства керамзитобетонных блоков?

- Какие преимущества использования самодельного оборудования для производства керамзитобетонных блоков?

- Какие недостатки есть у самодельных станков для производства керамзитобетонных блоков?

- Видео: Станок для производства строительных блоков ВМ-4В+ Stanok102ru 89373358883

Керамзитобетонные блоки являются одним из наиболее популярных материалов для строительства. Они отличаются легкостью, прочностью, теплоизоляцией и звукоизоляцией. Процесс производства таких блоков может быть автоматизирован с использованием специальных станков.

Существует несколько видов станков для производства керамзитобетонных блоков. Один из них — это станок для формования и сушки блоков. Он позволяет наборщику формовать блоки из керамзитобетона и подготавливать их к последующей сушке. Этот станок работает по принципу гидравлического пресса, который прессует смесь из керамзитобетона в специальные формы для блоков.

Еще один важный вид станков — это станок для автоматического резки блоков. Он оснащен специальными ножами, которые позволяют точно резать блоки с заданной шириной и длиной. Это позволяет значительно ускорить процесс производства блоков и увеличить качество конечного продукта.

Сделать оборудование для производства керамзитобетонных блоков своими руками возможно, однако это требует определенных навыков и знаний. Необходимо хорошо разбираться в конструкции станков и иметь доступ к необходимым материалам и инструментам. Возможно также приобретение готовых наборов для самостоятельной сборки станков.

Станки для производства керамзитобетонных блоков

Производство керамзитобетонных блоков является одним из наиболее популярных сфер строительной промышленности. Керамзитобетонные блоки обладают низкой теплопроводностью, легкостью и прочностью, что делает их идеальным материалом для строительства каркасных домов, внутренних перегородок и других конструкций.

Виды станков для производства керамзитобетонных блоков

Существует несколько видов станков, которые широко используются в производстве керамзитобетонных блоков:

- Ленточные станки. Этот тип станков предназначен для формовки и нарезки керамзитобетонных блоков на конкретные размеры. Они оснащены конвейерной лентой, по которой перемещается сырье, и специальными пресс-формами, которые формируют блоки.

- Вибропрессовые станки. Вибропрессовые станки отличаются более компактным размером и простой конструкцией. Они используются для компрессии и вибрации керамзитобетона в формочках. Вибрация позволяет удалить возможные поры и осадки из материала, а также улучшить его прочность.

- Роторные станки. Роторные станки представляют собой барабан, внутри которого происходит смешивание сырья с добавками и водой. Затем полученная смесь подается в специальный лоток для формовки блоков.

Как сделать оборудование своими руками?

Если вы хотите сэкономить на покупке готового оборудования, вы можете попробовать сделать его самостоятельно. Однако следует иметь в виду, что для этого потребуется определенное техническое знание и навыки, а также доступ к необходимым инструментам и материалам.

Рассмотрим пример самодельного станка для производства керамзитобетонных блоков:

- Сначала необходимо разработать дизайн и составить список необходимых материалов и инструментов.

- После этого можно приступить к изготовлению рамы и конструкции станка, используя металлические профили или деревянные балки.

- Затем следует установить двигатель или механизм для привода станка, обеспечивающий нужную скорость и силу.

- После этого можно добавить необходимые пресс-формы и механизмы для формовки и нарезки керамзитобетонных блоков.

- В конце следует проверить работоспособность станка и, при необходимости, внести корректировки и исправления.

Заключение

Станки для производства керамзитобетонных блоков представляют собой специализированное оборудование, которое обеспечивает высокую производительность и качество готовой продукции. Однако, собственное изготовление такого оборудования требует определенных знаний и навыков. Если у вас есть такая возможность, то изготовление оборудования своими руками может быть экономически выгодным решением.

Самостоятельное изготовление оборудования

Если вы хотите сэкономить на покупке готового оборудования для производства керамзитобетонных блоков, вы можете попробовать изготовить его самостоятельно. Это может быть довольно сложным процессом, требующим определенных знаний и навыков, но при правильном подходе можно добиться хороших результатов.

1. Разработка концепции

Первый шаг при самостоятельном изготовлении оборудования – разработка конкретной концепции. Определите, какие функции должно выполнять оборудование, какие материалы и инструменты для этого нужны, и какие размеры и параметры оно должно иметь. На этом этапе важно учесть все особенности процесса производства керамзитобетонных блоков и разработать конструкцию, которая будет максимально эффективной.

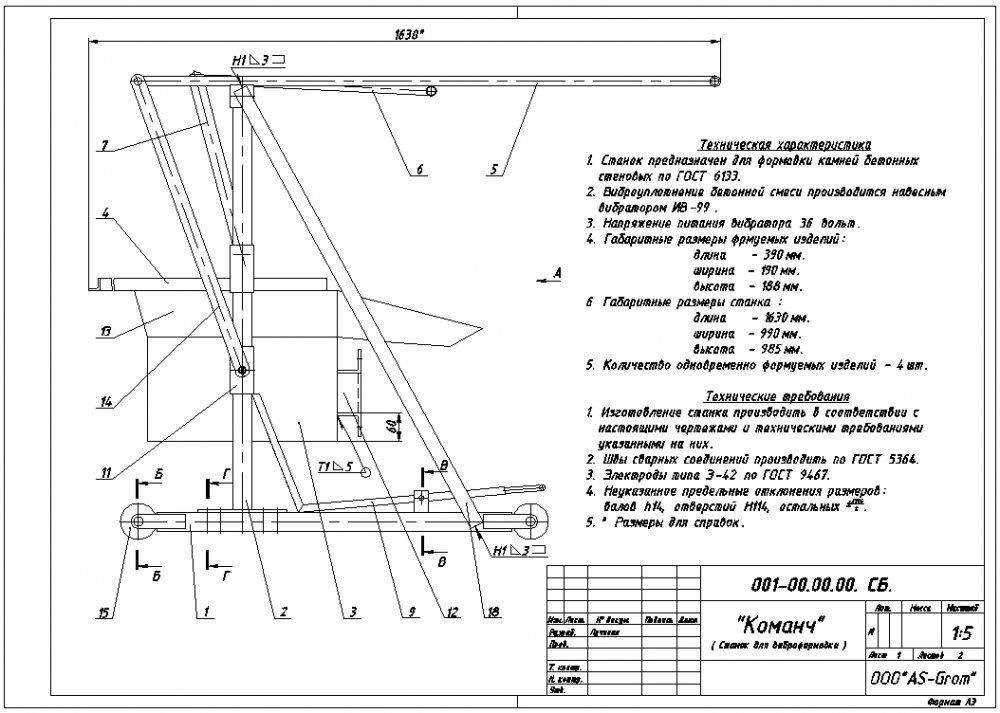

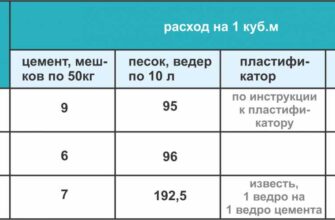

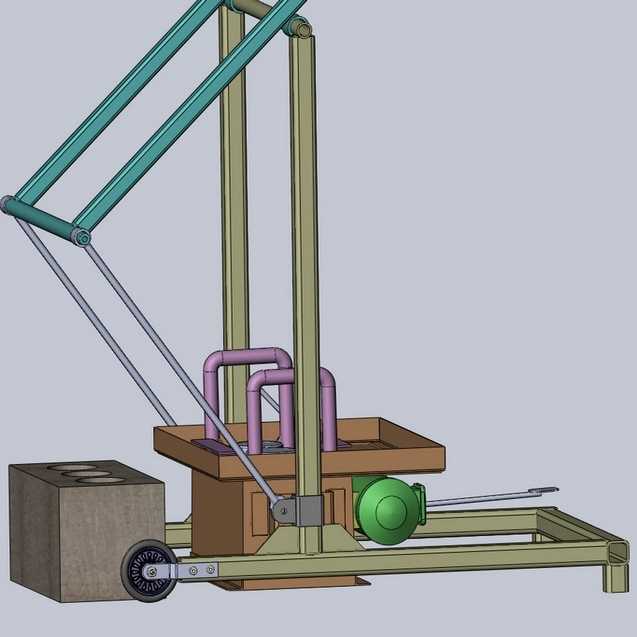

2. Сборка оборудования

После разработки концепции можно приступать к сборке оборудования. В зависимости от выбранных параметров и требований, вам может понадобиться сварочный аппарат, металлические профили, листовой металл, механизмы для передвижения и управления, электродвигатели и другие компоненты. Важно следовать разработанному плану и учитывать все требования безопасности.

3. Тестирование и настройка

После сборки оборудования нужно провести тестирование и настройку, чтобы убедиться в его правильной работе. Проверьте, что все механизмы и электроника функционируют без сбоев, проделайте несколько пробных процессов производства керамзитобетонных блоков, чтобы убедиться в качестве и эффективности работы оборудования.

4. Отладка и улучшение

После тестирования возможно потребуется отладка и улучшение оборудования. Выявите все недостатки и проблемы, которые могут возникнуть в процессе работы, и выполните необходимые изменения и настройки. Это может потребовать дополнительного времени и затрат, но в результате вы получите оборудование, которое будет наиболее эффективным и удовлетворит все требования производства керамзитобетонных блоков.

Но важно помнить, что самостоятельное изготовление оборудования может быть сложным и требовать определенных навыков и опыта. Если у вас нет необходимых знаний, лучше обратиться к профессионалам, которые смогут разработать и изготовить оборудование под ваши требования.

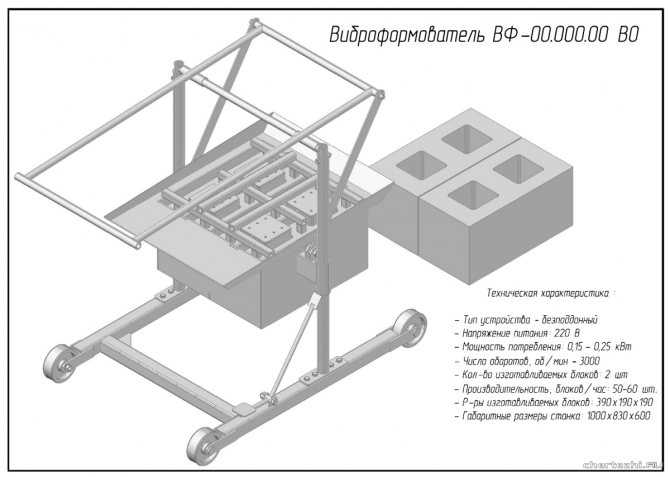

Станки с вибрацией и без вибрации

Для производства керамзитобетонных блоков существуют различные виды станков, которые могут быть с вибрацией или без вибрации. Вибрация является одним из основных процессов, необходимых для получения качественного и прочного керамзитобетонного блока.

Станки с вибрацией

Станки с вибрацией используются для достижения оптимальной плотности смеси и удаления воздушных пузырей, что обеспечивает повышенную прочность и долговечность блоков. В процессе работы станка с вибрацией, вибрационные механизмы передают колебания на форму для заполнения смесью, что помогает обеспечить равномерное распределение материала и удалить излишки воздуха.

Станки с вибрацией имеют следующие преимущества:

- Высокая плотность и прочность блоков;

- Равномерное заполнение формы материалом;

- Эффективное удаление воздушных пузырей;

- Высокая производительность и скорость работы;

- Улучшенная точность размеров блоков.

Однако станки с вибрацией требуют подключения к электросети и обеспечения определенных условий для работы с электрическими компонентами.

Станки без вибрации

Станки без вибрации используются для производства блоков с использованием методов, исключающих вибрацию. Вместо вибрационных механизмов, эти станки применяют компрессию и прессование для формирования блоков, что позволяет достичь необходимой плотности смеси и качества изделий.

Станки без вибрации имеют следующие преимущества:

- Низкие энергетические затраты;

- Простота использования и обслуживания;

- Не требуют специальных условий и подключения к электросети;

- Могут быть использованы в условиях с ограниченным электропитанием.

Однако станки без вибрации могут иметь некоторые недостатки, такие как более низкая производительность и возможное неоднородное распределение материала в блоке.

В зависимости от конкретных требований и условий производства керамзитобетонных блоков, можно выбрать подходящий вид станка для достижения наилучших результатов.

Станки для производства газобетонных блоков

Газобетонные блоки — это легкий, теплоизолирующий и прочный материал, широко использующийся в строительстве. Для производства газобетонных блоков требуется специальное оборудование, которое позволяет выпускать блоки разных размеров и форм.

Существует несколько основных видов станков для производства газобетонных блоков:

- Планетарные станки. Эти станки имеют две или более горизонтально расположенные камеры, в которых происходит выдержка смеси и формирование блоков. Камеры вращаются вокруг вертикальной оси, что позволяет обеспечить равномерное распределение материала и высокую производительность.

- Ленточные станки. В этом типе станков смесь подается на ленту, которая движется вдоль плоскости. Во время движения смесь выдерживается и формируется в блоки. Этот тип станков отличается низкой производительностью, но при этом имеет более низкую стоимость и удобство в использовании.

- Вибрационные станки. Они осуществляют формирование блоков путем воздействия вибрации, которая позволяет смеси укладываться плотно и равномерно. Этот тип станков обладает высокой производительностью и точностью формирования блоков.

Для самостоятельного создания оборудования для производства газобетонных блоков следует следовать следующим шагам:

- Изучить технические требования к оборудованию и выбрать подходящий вид станка.

- Провести расчеты и проектирование оборудования или приобрести готовое решение.

- Изготовить и собрать все необходимые детали для станка.

- Следовать инструкции или руководству по сборке оборудования.

- Проверить работоспособность оборудования и провести тестовый запуск.

Создание собственного оборудования для производства газобетонных блоков требует определенных знаний и навыков в области инженерии и металлообработки. Для удобства и экономии времени, можно обратиться к специализированным производителям станков, которые могут предоставить готовое оборудование с гарантией качества и поддержкой в эксплуатации.

Автоматические станки для производства керамзитобетона

Автоматические станки для производства керамзитобетона являются современным и эффективным оборудованием, позволяющим значительно увеличить производительность и качество производимых блоков. Благодаря автоматизированным процессам станки позволяют сократить количество рабочей силы и сократить затраты на производство.

Преимущества автоматических станков для производства керамзитобетона:

- Высокая производительность. Автоматические станки способны производить большое количество блоков в сжатые сроки. Это позволяет удовлетворить спрос на керамзитобетонные блоки и обеспечить поставки клиентам вовремя.

- Высокое качество продукции. Автоматические станки обеспечивают точность и однородность размеров блоков, что является важным критерием для строительных материалов.

- Экономия трудовых ресурсов. Автоматические станки сокращают количество работников, необходимых для выполнения производственных операций. Это позволяет сократить затраты на заработную плату.

- Минимизация брака. Благодаря автоматизированному процессу производства, автоматические станки уменьшают вероятность возникновения дефектов и брака. Это позволяет снизить потери материалов и повысить эффективность производства.

- Удобство и простота в эксплуатации. Автоматические станки обладают простым и интуитивно понятным интерфейсом, что делает их использование удобным и доступным даже для непрофессионалов.

Рекомендации по выбору автоматического станка:

- Определите требуемую производительность станка. Учтите спрос на керамзитобетонные блоки в вашем регионе и планируемый объем производства.

- Обратите внимание на качество и надежность оборудования. Исследуйте отзывы и рекомендации производителей, ознакомьтесь с их портфолио.

- Учтите особенности технологического процесса производства на станке. Проверьте наличие необходимых функций и возможности настройки процесса.

- Сравните стоимость оборудования и стоимость электроэнергии. Возможно, что более дорогой станок будет эффективнее и экономичнее в эксплуатации.

- Обратите внимание на сервис и гарантийное обслуживание. Узнайте, как производитель гарантирует качество оборудования и какие условия предоставляются на сервисное обслуживание.

Как сделать автоматический станок для производства керамзитобетона своими руками?

Создание автоматического станка для производства керамзитобетона своими руками требует определенных знаний и навыков в области машиностроения и электротехники. Однако, если вы обладаете необходимыми знаниями и опытом, вы можете спроектировать и собрать станок самостоятельно.

Важно учесть особенности и требования технологического процесса производства керамзитобетонных блоков, чтобы оборудование соответствовало всем необходимым параметрам и функциям.

Перед созданием своего автоматического станка рекомендуется изучить готовые конструкции и патенты, которые могут служить вдохновением и предоставить полезные идеи для проектирования вашего оборудования.

Также рекомендуется проконсультироваться с опытными специалистами и инженерами, которые смогут поделиться своим опытом и дать рекомендации по созданию автоматического станка для производства керамзитобетона.

Станки с гидравлическим приводом

Станки с гидравлическим приводом являются одним из наиболее популярных видов оборудования для производства керамзитобетонных блоков. Они отличаются высокой производительностью, надежностью и простотой в использовании.

Основная особенность таких станков заключается в использовании гидравлической системы для передвижения плит и формы блоков. Гидравлический привод обеспечивает равномерное и точное сжатие смеси, что позволяет получать блоки высокого качества с оптимальной плотностью.

Станки с гидравлическим приводом обладают рядом преимуществ по сравнению с другими видами оборудования. Во-первых, они позволяют получить блоки с более гладкой и ровной поверхностью, что упрощает последующие этапы их обработки и улучшает качество готовой продукции.

Во-вторых, использование гидравлического привода позволяет достичь высокой производительности и эффективности работы станка. Благодаря гидравлической системе, плиты и формы блоков передвигаются по жесткому рельсу с минимальным трением, что позволяет производить блоки с высокой скоростью.

Также станки с гидравлическим приводом характеризуются надежностью и долговечностью. Гидравлическая система позволяет равномерно распределять нагрузку на все механизмы станка, что снижает вероятность поломок и увеличивает срок службы оборудования.

Важно отметить, что станки с гидравлическим приводом можно изготовить своими руками. Для этого необходимы специальные комплектующие, такие как гидравлический насос, цилиндры, клапаны и другие элементы системы. Инструкции по сборке и подключению гидравлической системы можно найти в специализированной литературе или на специализированных форумах.

Итак, станки с гидравлическим приводом являются одним из основных видов оборудования для производства керамзитобетонных блоков. Они обладают высокой производительностью, надежностью и простотой в использовании. Благодаря гидравлическому приводу, такие станки обеспечивают равномерное сжатие смеси, а также позволяют получать блоки с гладкой и ровной поверхностью. Кроме того, станки с гидравлическим приводом можно изготовить своими руками, следуя инструкциям и используя специальные комплектующие.

Станки для производства керамзитоблоков малой производительности

Станки для производства керамзитоблоков малой производительности являются оптимальным решением для небольших предприятий или частных производств, которые не требуют большого объема продукции. Такая техника отличается компактностью, простотой использования и низкой стоимостью. Рассмотрим основные виды станков для производства керамзитоблоков малой производительности.

1. Ручной станок

Ручной станок – это простой и недорогой вариант оборудования для производства керамзитоблоков. Он работает на принципе ручного заполнения формы смесью и ручного нажатия содержимого для компактации. Для работы на таком станке требуется меньше энергии, однако производительность является достаточно низкой.

2. Пневматический станок

Пневматический станок для производства керамзитоблоков основан на использовании сжатого воздуха. Он автоматически формирует блоки смеси, используя давление воздуха для заполнения формы и компактации материала. Такой станок обеспечивает более высокую производительность по сравнению с ручным станком, но требует наличия сжатого воздуха.

3. Электрический станок

Электрические станки для производства керамзитоблоков работают на основе электрического привода. Они автоматически заполняют формы и компактируют материал, обеспечивая высокую производительность и качество готовых блоков. Такие станки обычно имеют больший размер и мощность, что позволяет оперировать большими объемами смеси.

4. Механический станок

Механический станок – это самый распространенный и эффективный вид оборудования для производства керамзитоблоков. Он работает на основе механической силы и использует гидравлическую систему для формирования и компактации блоков. Такие станки имеют большую производительность и позволяют получить блоки высокого качества.

| Вид станка | Производительность (шт/ч) | Сложность использования | Стоимость (руб) |

|---|---|---|---|

| Ручной | до 100 | Простая | Низкая |

| Пневматический | до 500 | Средняя | Средняя |

| Электрический | до 1000 | Средняя | Высокая |

| Механический | до 2000 | Сложная | Очень высокая |

Выбор станка для производства керамзитоблоков малой производительности зависит от требуемого объема производства, доступных ресурсов и бюджета. Важно учитывать не только приобретение оборудования, но и его эксплуатационные затраты, а также возможность обслуживания и ремонта.

Станки для производства блоков большого формата

В производстве керамзитобетонных блоков широко применяются станки, которые позволяют автоматизировать процесс производства и значительно повысить его эффективность. Для производства блоков большого формата, которые часто используются в строительстве сооружений различного назначения, существуют специальные станки, позволяющие изготовить блоки большого размера.

Одним из самых популярных типов станков для производства блоков большого формата является гидравлический станок. Он работает на основе гидравлического привода и позволяет производить блоки размером от 300 до 600 мм. Главное преимущество гидравлического станка заключается в его высокой производительности и простоте обслуживания.

Также широко распространены станки с автоматическим управлением, которые обеспечивают более высокую точность и качество изготовления блоков. Они оснащены специальной программой, которая позволяет контролировать все этапы производства и достичь максимальной эффективности.

Для производства блоков большого формата также применяются станки с вибрационным приводом. Этот тип станков обеспечивает более тщательное выравнивание смеси и повышает плотность блоков. Они позволяют производить блоки размером от 200 до 600 мм.

При выборе станка для производства блоков большого формата необходимо учитывать такие факторы, как производительность, требования к качеству блоков, размер и тип блоков, а также наличие дополнительных функций, таких как автоматическое упаковывание, автоматическое смешивание и др. Также следует обратить внимание на надежность и простоту обслуживания станка.

В настоящее время существует множество компаний, занимающихся производством и продажей станков для производства блоков большого формата. Выбор конкретного станка зависит от потребностей и возможностей предприятия.

Станки для производства керамзитобетонной черепицы

Керамзитобетонная черепица — это легкий и прочный строительный материал, широко используемый для покрытия крыш. Для производства керамзитобетонной черепицы необходимо специальное оборудование.

1. Пресс-форма для черепицы

Пресс-форма используется для формирования керамзитобетонной черепицы. Она представляет собой металлическое изделие с отверстиями, имитирующими форму черепицы. В процессе работы, бетонная смесь заливается в пресс-форму, затем сжимается под давлением, придавая блокам нужную форму.

2. Пресс для сжатия блоков

Пресс для сжатия блоков используется для уплотнения керамзитобетонной смеси в пресс-форме. Он обеспечивает необходимое давление, чтобы создать прочные блоки черепицы. Пресс оснащен специальными прессующими плитами, которые осуществляют равномерное распределение давления внутри пресс-формы.

3. Вибрирующий стол

Вибрирующий стол предназначен для уплотнения и обеспечения равномерного распределения керамзитобетонной смеси в пресс-форме. Он оснащен вибрационным механизмом, который создает вибрацию, помогающую вытеснить возможные воздушные пузыри и обеспечить компактность блоков. Вибрирующий стол позволяет получить блоки высокого качества с гладкой поверхностью.

4. Сушильная камера

Сушильная камера используется для высыхания и отверждения керамзитобетонных блоков. В камере создаются оптимальные температурные и влажностные условия для процесса отверждения. Блоки остаются в сушильной камере на определенное время, после чего они готовы к использованию.

5. Гидравлическая пилорама

Гидравлическая пилорама используется для разделения готовых керамзитобетонных блоков на необходимый размер. Она оснащена мощными пилами, которые способны справиться с высокопрочным материалом. Пилорама позволяет получить точные и ровные кромки блоков.

6. Ручной тиски

Ручной тиски используются для обработки и отделки керамзитобетонных блоков. Они помогают устранить возможные неровности, обеспечить четкие геометрические формы и получить высокое качество готовых изделий.

При производстве керамзитобетонной черепицы важно следовать технологии и использовать качественное оборудование. Это гарантирует получение прочных, долговечных и качественных блоков, которые будут надежно служить многие годы.

Станки для производства керамзитобетонных плит

Керамзитобетонные плиты широко применяются в строительстве для создания перекрытий и стеновых конструкций. Для их производства требуется специальное оборудование, которое можно изготовить своими руками. Рассмотрим основные виды станков для производства керамзитобетонных плит.

Станок для формовки плит

Для формовки керамзитобетонных плит необходим станок, который позволяет создать нужную форму и размеры продукции. Для изготовления такого станка понадобятся следующие материалы и инструменты:

- Металлический профиль (уголок или труба)

- Металлические листы

- Сварочный аппарат или услуги сварщика

- Инструменты для работы с металлом

Станок можно сделать прямоугольной формы, размеры которой соответствуют требуемым размерам плит. По периметру формы устанавливаются металлические листы, которые предотвращают утечку готового раствора. Дно станка может быть съемным, что облегчит процесс извлечения плит из формы.

Станок для компрессии раствора

После формовки плиты требуется уплотнить и компримировать раствор. Для этого применяется специальный станок, который можно изготовить своими руками. Понадобятся следующие материалы и инструменты:

- Стальной профиль или труба

- Гидравлический пресс

- Металлические пластины

- Болты и гайки

Станок для компрессии раствора состоит из рамы, на которой устанавливается гидравлический пресс. Рама изготавливается из стального профиля или трубы, а пластины, на которые укладывается раствор, изготавливаются из металлических листов. При помощи гидравлического пресса раствор сжимается, что приводит к уплотнению и укреплению керамзитобетонной плиты.

Станок для выдержки и сушки

После компрессии раствора плиты требуется выдержать и дать им время для сушки. Для этого можно использовать специальный станок для выдержки и сушки. Для изготовления такого станка понадобятся:

- Металлические профили

- Металлические листы

- Сварочный аппарат или услуги сварщика

- Нагревательные элементы (тепловентиляторы, обогреватели)

Станок состоит из рамы, на которую устанавливаются металлические листы с продольными прорезями для размещения плит. Внутри станка устанавливаются нагревательные элементы, которые обеспечивают необходимую температуру для сушки плит. Станок может быть оборудован системой вентиляции для поддержания необходимого воздухообмена.

В зависимости от масштаба производства и требуемой производительности можно варьировать размеры и характеристики станков для производства керамзитобетонных плит.

Станки для производства перегородочных блоков из керамзитобетона

Перегородочные блоки из керамзитобетона широко используются в строительстве для создания внутренних стен. Эти блоки отличаются легкостью, хорошей звукоизоляцией и теплоизоляцией, а также простотой монтажа. Для производства перегородочных блоков необходимо использовать специальное оборудование — станки.

1. Ручные станки для производства перегородочных блоков

Ручные станки — это простые в использовании и доступные по цене устройства, которые позволяют производить небольшие партии перегородочных блоков.

- Станки для формования блоков. Эти станки обычно имеют регулируемое основание и формы для формования блоков разных размеров. Они обеспечивают высокую точность размеров и геометрию блоков.

- Станки для прессования блоков. Эти станки оснащены прессом, который намного повышает плотность блоков. Они позволяют производить блоки с повышенной прочностью и улучшенными характеристиками теплоизоляции.

2. Полуавтоматические станки для производства перегородочных блоков

Полуавтоматические станки позволяют повысить производительность и автоматизировать процесс производства перегородочных блоков.

- Станки с автоматическим подачей смеси. Эти станки имеют специальный бункер для хранения сырья и автоматически подают необходимое количество смеси для формования блоков. Это позволяет существенно увеличить скорость производства.

- Станки с автоматическим отводом блоков. После формования блока станок автоматически извлекает его и переводит на транспортер для дальнейшей обработки. Это позволяет сократить время перерывов между производством блоков и увеличить эффективность работы.

3. Автоматические станки для производства перегородочных блоков

Автоматические станки — это высокопроизводительные устройства, способные производить большие объемы перегородочных блоков с минимальным участием оператора.

- Полностью автоматические станки с ленточным конвейером. Эти станки полностью автоматизированы и могут работать без оператора. Они имеют ленточный конвейер для передачи блоков к следующему этапу производства.

- Автоматические станки с системой контроля качества. Эти станки оснащены системой контроля качества, которая позволяет автоматически отбирать и отвергать блоки с дефектами. Это позволяет добиться высокого качества готовой продукции.

Выбор станка для производства перегородочных блоков из керамзитобетона зависит от объема и требований производства. Ручные станки подойдут для небольших проектов, а полуавтоматические и автоматические станки обеспечат более высокую производительность и эффективность процесса производства.

Станки для производства керамзитных полов

Керамзитные полы — это популярное решение для обустройства половых покрытий в жилых и коммерческих помещениях. Они обладают рядом преимуществ, таких как высокая тепло- и звукоизоляция, прочность, долговечность и экологичность. Для производства керамзитных полов используются специальные станки.

Станок для производства керамзитных полов типа «Подача готовой смеси»

Этот тип станка позволяет производить керамзитные полы путем подачи готовой смеси. Он оснащен механизмом подачи смеси в определенные места и позволяет равномерно распределить материал по поверхности. Такой станок предназначен для крупнообъемного производства керамзитных полов.

Станок для производства керамзитных полов типа «Сухая смесь»

Данный тип станка предназначен для производства керамзитных полов с использованием сухой смеси. Он оснащен механизмом для смешивания сухих компонентов с водой, что позволяет получить готовую к использованию состав. Этот тип станка часто используется для небольших производств или для выполнения одиночных задач.

Станок для производства керамзитных полов типа «Смесь в работе»

Третий тип станка для производства керамзитных полов предназначен для работы с смесью, которая находится в процессе затвердевания. Он оснащен механизмом, который позволяет распределить смесь по поверхности и дать ей время для затвердевания. Такой станок широко применяется при строительстве полов в условиях ограниченного времени и требований к точности и качеству.

Преимущества использования станков для производства керамзитных полов

- Увеличение производительности и скорости выполнения работ.

- Повышение качества и точности укладки керамзитной смеси.

- Экономия трудозатрат и ресурсов.

- Снижение вероятности ошибок и повреждений при укладке.

Самодельные станки для производства керамзитных полов

Если у вас есть навыки в изготовлении оборудования, вы можете попробовать создать свои собственные станки для производства керамзитных полов. Для этого вам потребуются материалы, инструменты и некоторые знания в области техники. Однако, перед тем как приступать к изготовлению самодельного станка, важно хорошо продумать все детали, чтобы обеспечить его безопасность и эффективность.

Заключение

Станки для производства керамзитных полов являются важным оборудованием при реализации такого типа работ. Они позволяют увеличить производительность, повысить качество и точность укладки керамзитных полов, а также сэкономить время и ресурсы. В случае, если у вас есть навыки в изготовлении оборудования, вы можете попробовать создать свои собственные станки для производства керамзитных полов.

Плюсы и минусы самостоятельного изготовления станков

- Плюсы самостоятельного изготовления станков:

1. Экономия средств: создание собственных станков может быть гораздо более выгодным с финансовой точки зрения, чем приобретение готовых изделий. Вы сможете сэкономить на стоимости оборудования и материалов.

2. Индивидуальность: при создании своих собственных станков у вас будет возможность разработать машину, полностью соответствующую вашим потребностям и требованиям. Вы сможете внести любые необходимые изменения и детали, чтобы достичь оптимального производительного процесса.

3. Обучение и развитие: изготовление станка своими руками позволит вам получить уникальные навыки и опыт, который может пригодиться в будущем. Вы погрузитесь в процесс изучения и практики, что позволит вам развиться как специалисту и улучшить свои навыки в области машиностроения.

- Минусы самостоятельного изготовления станков:

1. Сложность: создание собственного станка требует значительных навыков в области инженерии и механики. Если у вас нет необходимого опыта и знаний, то может потребоваться значительное время и усилия для изучения и понимания процесса.

2. Качество: при самостоятельном изготовлении станка вы не сможете гарантировать такое же качество и надежность, как при покупке готового оборудования у профессиональных производителей. Это может повлиять на производительность и надежность вашего производственного процесса.

3. Время и ресурсы: создание и настройка собственного станка может занять значительное время и требовать больших ресурсов. Вы должны быть готовыми уделить необходимое время и усилия для успешного завершения проекта.

При самостоятельном изготовлении станков для производства керамзитобетонных блоков необходимо внимательно взвесить все плюсы и минусы и принять решение, которое соответствует вашим потребностям и возможностям.

Вопрос-ответ:

Какие виды станков существуют для производства керамзитобетонных блоков?

Существует несколько видов станков для производства керамзитобетонных блоков. Это оборудование для формования блоков, станки для резки блоков, станки для прессования блоков и станки для обработки блоков.

Какой станок лучше использовать для формования керамзитобетонных блоков?

Для формования керамзитобетонных блоков можно использовать различные станки, от ручных до автоматических. Выбор станка зависит от требуемой производительности и бюджета.

Какие материалы необходимы для изготовления оборудования для производства керамзитобетонных блоков своими руками?

Для изготовления оборудования для производства керамзитобетонных блоков своими руками понадобятся металлические профили, сварочный аппарат, электроды, ручной инструмент, электродвигатель и другие компоненты в зависимости от выбранного дизайна и функциональности оборудования.

Можно ли самостоятельно собрать оборудование для производства керамзитобетонных блоков?

Да, можно самостоятельно собрать оборудование для производства керамзитобетонных блоков, если есть необходимые навыки в металлообработке и сварке. Для этого необходимо спроектировать и изготовить рабочую часть станка и подключить ее к двигателю или другому источнику энергии.

Какие преимущества использования самодельного оборудования для производства керамзитобетонных блоков?

Использование самодельного оборудования для производства керамзитобетонных блоков имеет некоторые преимущества. Во-первых, это экономически выгодно, так как можно сэкономить на покупке готового оборудования. Во-вторых, можно создать оборудование, идеально подходящее под конкретные потребности и требования производства.

Какие недостатки есть у самодельных станков для производства керамзитобетонных блоков?

У самодельных станков для производства керамзитобетонных блоков есть несколько недостатков. Во-первых, качество и надежность самодельного оборудования могут быть ниже, чем у заводского оборудования. Во-вторых, процесс сборки и наладки самодельного оборудования может быть более трудоемким и требовать больше времени и ресурсов.