- Газоблок: основные материалы

- 1. Цемент

- 2. Песок

- 3. Портландцемент

- 4. Вода

- 5. Воздухоизмещающее вещество

- 6. Пигменты

- 7. Наполнители

- 8. Пластификаторы

- Минералогический состав газоблока

- Пескобетон и его свойства

- Свойства пескобетона:

- Каолинитовая глина для газоблока

- Расчет правильных пропорций смеси

- Главные компоненты смеси

- Оптимальные пропорции смеси

- Важные указания по смешиванию

- Правильное соотношение цемента и песка

- Роль цемента

- Роль песка

- Оптимальное соотношение цемента и песка

- Предварительные испытания

- Заключение

- Добавки для улучшения качества газоблока

- Минеральные добавки

- Органические добавки

- Антигололедные добавки

- Поверхностно-активные добавки

- Цветовые добавки

- Вода: важный компонент смеси

- Процесс изготовления газоблока

- 1. Подготовка сырья

- 2. Формовка блоков

- 3. Твердение блоков

- 4. Резка блоков

- 5. Сушка и упаковка

- 6. Контроль качества

- 7. Применение газоблоков

- Контроль качества при производстве газоблока

- Контроль сырья

- Контроль смеси

- Контроль формования

- Контроль твердения

- Контроль готовых блоков

- Вывод

- Вопрос-ответ:

- Из каких материалов состоит газоблок?

- Каковы пропорции смеси при изготовлении газоблока?

- Можно ли сделать газоблок в домашних условиях?

- Каковы основные преимущества газоблока?

- Видео: ЭТО ДОЛЖЕН ЗНАТЬ КАЖДЫЙ! КЛАДКА ГАЗОБЛОКА НА КЛЕЙ ИЛИ РАСТВОР?

Газоблок — один из самых популярных материалов для строительства, за счет своих высоких теплоизоляционных и звукоизоляционных качеств. Но из чего же он состоит и какие пропорции смеси используются для его производства?

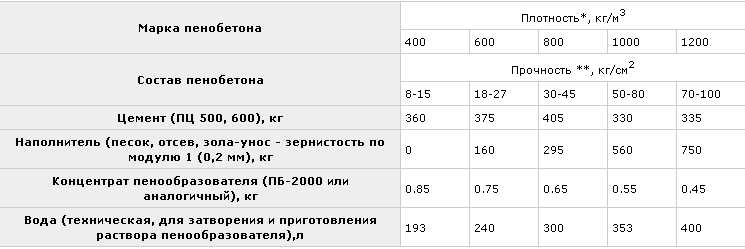

Главным компонентом газоблока является пенобетон, который получается путем смешивания цемента, песка, воды и добавок. Пропорции смеси могут варьироваться в зависимости от производителя, типа и класса газоблока. В общем случае, пропорции смеси составляют примерно 70-80% песка и 20-30% цемента, а оставшаяся часть занимается водой и добавками.

Важно отметить, что для получения качественного газоблока требуется точное соблюдение пропорций смеси и регулирование влажности материала. Использование высококачественных компонентов также является гарантом долговечности и прочности газоблока.

Компоненты смеси также могут включать различные добавки, такие как пузырьковые разрыхлители, минеральные наполнители и другие химические вещества, которые придают газоблоку дополнительные свойства и улучшают его технические характеристики.

Газоблок: основные материалы

Газоблок – это один из самых популярных материалов для строительства, который используется для возведения несущих стен, перегородок и других конструкций. Основными материалами, из которых делают газоблок, являются:

1. Цемент

Цемент является основным компонентом для изготовления газоблока. Он придает блоку прочность и устойчивость к внешним факторам. В процессе производства газоблока в смесь добавляется портландцемент, который обеспечивает его связывание и твердение.

2. Песок

Песок – это еще один важный компонент для изготовления газоблока. Он необходим для придания структуре блока прочности и устойчивости. Обычно используется речной или карьерный песок, который обладает определенными физико-механическими свойствами.

3. Портландцемент

Портландцемент – это главный компонент, обеспечивающий связывание всех материалов и твердение газоблока в процессе его производства. Именно благодаря портландцементу газоблок сохраняет свою форму и прочность.

4. Вода

Вода необходима для гидратации цемента и образования раствора. С ее помощью обеспечивается процесс связывания частиц цемента и песка, что позволяет формировать газоблок.

5. Воздухоизмещающее вещество

Воздухоизмещающее вещество – это добавочный компонент, за счет которого газоблок приобретает свои характеристики легкости и пустотность. Оно позволяет создавать внутри блока воздушные полости, которые снижают вес и улучшают теплоизоляцию.

6. Пигменты

Пигменты – это добавки, которые используются для придания цвета газоблоку. Они могут быть как натуральными, так и искусственными. Пигменты позволяют создавать блоки различных оттенков и эстетических свойств.

7. Наполнители

В качестве наполнителей могут использоваться различные материалы, например, древесные опилки, шлак, гранулы пенополистирола и др. Они служат для уменьшения плотности газоблока и улучшения его теплоизоляционных свойств.

8. Пластификаторы

Пластификаторы – это вещества, добавляемые в смесь для контроля ее текучести и пластичности. Они позволяют улучшить работоспособность смеси и упростить процесс формования газоблока.

Таким образом, газоблок изготавливается из нескольких основных материалов, которые вместе обеспечивают ему прочность, устойчивость, легкость и теплоизоляцию. В зависимости от состава и пропорций смеси можно получить газоблок с различными свойствами и характеристиками.

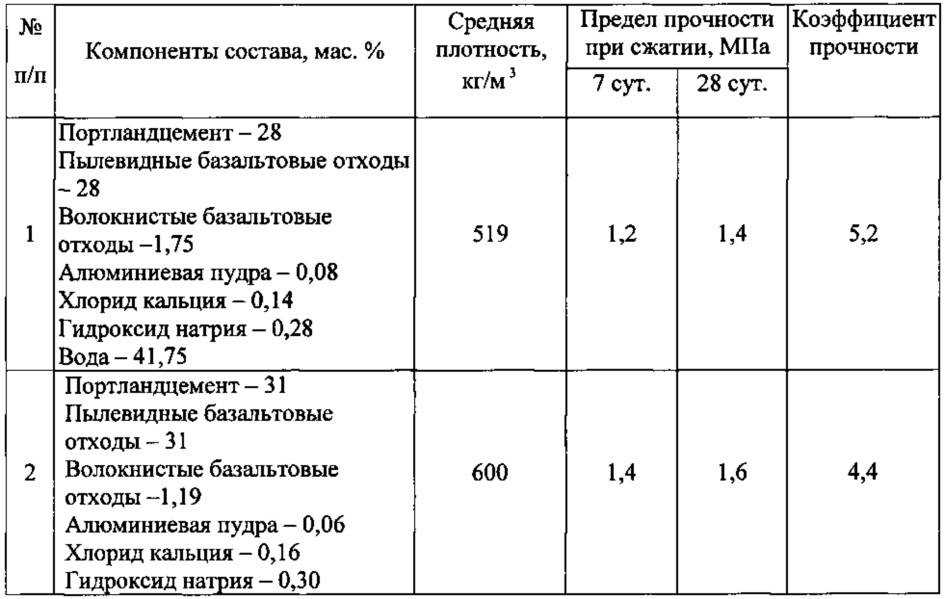

Минералогический состав газоблока

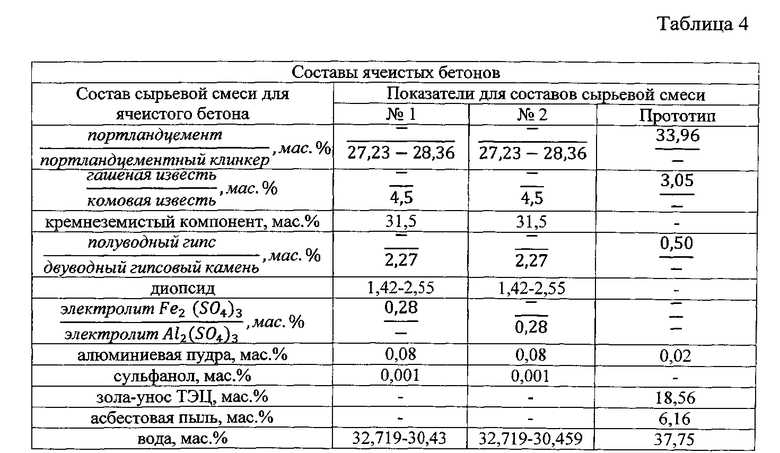

Газоблок — это современный строительный материал, который широко используется для возведения стен зданий различного назначения. Он имеет низкую теплопроводность, высокую прочность и огнестойкость. Газоблок производится из минерального сырья, которое включает следующие компоненты:

- Портландцемент — основной компонент смеси, придающий блокам прочность и связующие свойства;

- Песок — используется в качестве заполнителя, придает блокам легкость;

- Древесный золошлак — позволяет снизить теплопроводность газоблока;

- Кремнезем — повышает прочность блока, улучшает его термоизоляционные свойства;

- Известь — служит для активации твердения газобетонной смеси;

- Алюминий — добавляется в виде порошка или пасты для образования пор газового пенения;

- Добавки и пластификаторы — используются для улучшения технологических свойств смеси и ее пластичности.

Минералогический состав газоблока может незначительно варьироваться в зависимости от производителя и типа блока. Однако, эти основные компоненты являются неотъемлемой частью газобетонной смеси и обеспечивают характеристики готового изделия.

Таким образом, газоблок представляет собой синтетический материал, созданный на основе натуральных минеральных компонентов. Его минералогический состав определяет его свойства и преимущества перед другими строительными материалами.

Пескобетон и его свойства

Пескобетон — это строительный материал, получаемый путем смешивания цемента, песка и воды. Он обладает рядом свойств, которые делают его популярным в строительстве.

Свойства пескобетона:

- Прочность: пескобетон обладает высокой прочностью, что позволяет использовать его для строительных конструкций, которые подвергаются нагрузкам. Прочность пескобетона зависит от пропорций смеси и качества компонентов.

- Долговечность: пескобетон характеризуется хорошей устойчивостью к атмосферным воздействиям, включая воздействие воды и морской соли. Это делает его подходящим для использования в условиях высокой влажности и вблизи моря.

- Огнестойкость: пескобетон обладает хорошей огнестойкостью, что делает его безопасным для использования в строительстве. В случае пожара он не выделяет ядовитых веществ и не перекрывает пути эвакуации.

- Звукоизоляция: из-за своей плотной структуры, пескобетон обладает хорошими звукоизоляционными свойствами, что позволяет использовать его для строительства зданий, требующих уровень шума.

- Теплоизоляция: пескобетон обладает хорошей теплоизоляцией, что помогает поддерживать комфортные температурные условия внутри строений. Он сохраняет тепло зимой и прохладу летом.

Пескобетон широко применяется в строительстве, особенно при возведении стен, перегородок и фундаментов. Он предоставляет преимущества в виде надежности, долговечности и экономичности.

Каолинитовая глина для газоблока

Каолинитовая глина является одним из основных компонентов, используемых при производстве газоблоков. Этот минерал белого или светло-желтого цвета представляет собой глинистую породу, которая обладает высокой пластичностью и прекрасно формуется.

Главными составляющими каолинитовой глины являются два минерала: каолинит и иллит. Каолинит представляет собой глинистый минерал, состоящий из слоев октаэдрических и тетраэдрических комплексов. Иллит же является слоистым глинистым минералом с химической формулой K0,65Al2,0[Al0,65Si3,35O10](OH)2.

Каолинитовая глина проходит несколько этапов обработки перед включением в смесь для производства газоблоков:

- Извлечение из земли. Глину добывают из специальных карьеров, где она находится в виде валунов или слоев на поверхности земли.

- Удаление примесей. В процессе добычи глины её промывают и очищают от примесей, таких как песок, камни и другие нечистоты.

- Сушка. Очищенную глину сушат, чтобы убрать лишнюю влагу и придать ей определенную влажность.

- Измельчение. Сухую глину измельчают до нужной консистенции с помощью специального оборудования.

- Смешивание. Измельченную глину смешивают с другими компонентами, такими как цемент, песок и добавки, для получения готовой смеси для газоблоков.

Каолинитовая глина обладает рядом полезных свойств, которые важны для производства качественных газоблоков:

- Низкая теплопроводность. Газоблоки, содержащие каолинитовую глину, обладают низкой теплопроводностью, что способствует повышению теплоизоляционных свойств построек.

- Повышенная прочность. Газоблоки со смесью из каолинитовой глины и других компонентов обладают высокой прочностью и устойчивостью к различным нагрузкам.

- Устойчивость к воздействию влаги. Газоблоки из каолинитовой глины не подвержены гниению и разрушению под воздействием влаги, что делает их долговечными и надежными в использовании.

- Экологическая безопасность. Каолинитовая глина является натуральным минералом и не содержит вредных для здоровья веществ, что делает газоблоки из неё экологически безопасными.

Использование каолиновой глины при производстве газоблоков позволяет получать высококачественные и долговечные строительные материалы, обладающие хорошими теплоизоляционными свойствами и устойчивостью к воздействию влаги.

Расчет правильных пропорций смеси

Для изготовления газоблоков используется особая смесь, состоящая из нескольких компонентов. Правильные пропорции важны для достижения нужной плотности и качества блоков. Расчет этих пропорций позволяет получить оптимальную смесь для производства газоблоков.

Главные компоненты смеси

Главными компонентами смеси для газоблоков являются следующие материалы:

- Цемент: основной составляющий элемент для создания связующего раствора. Цемент обеспечивает прочность газоблоков.

- Песок: используется как наполнитель. Песок в смеси уменьшает затраты на цемент и позволяет улучшить теплоизоляцию газоблоков.

- Вода: необходима для активации и отверждения цемента. Вода должна быть чистой и не содержать примесей.

- Алюминиевая пудра: добавка, влияющая на свойства газоблоков. Алюминиевая пудра позволяет добиться легкости и прочности материала.

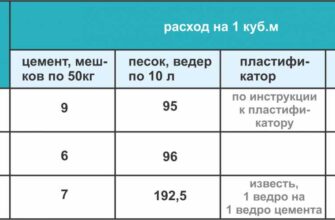

Оптимальные пропорции смеси

Оптимальные пропорции смеси для газоблоков зависят от требуемых характеристик и марки блоков. Однако, некоторые общие пропорции можно использовать для большинства случаев:

- Цемент: от 400 до 500 кг на 1 кубический метр блоков.

- Песок: от 1100 до 1300 кг на 1 кубический метр блоков.

- Вода: от 160 до 180 литров на 1 кубический метр блоков.

- Алюминиевая пудра: от 0,5 до 1,5% от массы цемента.

Однако, для точного расчета пропорций смеси рекомендуется использовать специализированные программы или консультироваться у профессионалов.

Важные указания по смешиванию

При смешивании компонентов смеси для газоблоков следует соблюдать следующие указания:

- Цемент и песок следует смешивать сначала в сухом виде, чтобы достичь равномерной текстуры.

- Добавка алюминиевой пудры следует вносить только после того, как цемент и песок полностью смешались.

- Вода вносится постепенно и поддерживается равномерная влажность смеси. Пересушенная или слишком влажная смесь может привести к плохому качеству блоков.

- В процессе смешивания следует использовать специализированное оборудование или миксеры для обеспечения равномерности и качества раствора.

Следуя этим указаниям и правильно рассчитывая пропорции смеси, можно получить высококачественные газоблоки, обладающие необходимой прочностью и другими требуемыми характеристиками.

Правильное соотношение цемента и песка

Соотношение цемента и песка является одним из ключевых аспектов при изготовлении газоблока. Правильное соотношение обеспечивает не только качество готового изделия, но и экономию материалов.

Роль цемента

Цемент является главным компонентом смеси, который обеспечивает прочность и устойчивость газоблока. Он является связующим элементом, который связывает между собой частицы песка и образует твердую массу.

Роль песка

Песок является важной составляющей смеси, которая придает блоку легкость и теплоизоляционные свойства. Он заполняет пространство между частицами цемента, создавая пористую структуру, которая впоследствии будет заполнена газом.

Оптимальное соотношение цемента и песка

Оптимальное соотношение цемента и песка зависит от требуемых свойств газоблока. Обычно применяется соотношение 1:4 или 1:5. При этом, например, для соотношения 1:4 необходимо 1 часть цемента и 4 части песка.

Для получения более прочного газоблока можно использовать пропорции 1:3 или 1:2. Однако это может привести к более высокой стоимости изготовления и уменьшению его теплоизоляционных свойств.

Предварительные испытания

Перед применением определенного соотношения цемента и песка рекомендуется провести предварительные испытания. Для этого можно приготовить несколько образцов с разными пропорциями и проверить их прочность и теплоизоляционные свойства по результатам испытаний в лаборатории или на опытном участке.

Заключение

Правильное соотношение цемента и песка является важным фактором при изготовлении газоблока. Оно должно обеспечивать не только необходимую прочность, но и достаточную легкость и теплоизоляционные свойства. Предварительные испытания помогут выбрать оптимальное соотношение для конкретных условий и требований.

Добавки для улучшения качества газоблока

Для обеспечения высоких характеристик газобетонного блока и его улучшения в процессе производства, производители могут использовать различные добавки.

Минеральные добавки

Одной из наиболее распространенных добавок является использование минеральных компонентов, таких как песок, мелкий отсев и минеральные порошки. Они улучшают прочность и плотность газоблока, а также снижают его усадку.

Органические добавки

Органические добавки, такие как древесная стружка или специальные химические препараты, могут также улучшить качество газоблока. Они способствуют улучшению теплоизоляционных свойств материала и повышению его гидрофобности.

Антигололедные добавки

Для обеспечения устойчивости газобетонного блока к низким температурам, может использоваться антигололедная добавка. Она подразумевает введение специальных веществ, которые предотвращают образование ледяного наледи на поверхности блока.

Поверхностно-активные добавки

Поверхностно-активные добавки улучшают структуру и связность газобетона, повышают стабильность пены в процессе его формирования. Они также могут увеличить сцепление с другими строительными материалами.

Цветовые добавки

Для придания газоблоку декоративных свойств и возможности использования его в архитектурных решениях, также применяются цветовые добавки. Они позволяют придавать газобетонному блоку определенные оттенки и текстуру, а также могут использоваться для создания разнообразных дизайнерских эффектов.

Вода: важный компонент смеси

Одним из важных компонентов смеси для изготовления газоблоков является вода. Она играет неотъемлемую роль в процессе формирования материала.

Вода добавляется в сухую смесь, состоящую из различных компонентов, таких как цемент, известь, песок и порошок алюминия. Правильное соотношение всех компонентов и оптимальное количество воды позволяют получить качественный и прочный газоблок.

Вода не только увлажняет смесь, но и активирует химические реакции между компонентами. Она способствует растворению и гидратации цемента, а также вступает в реакцию с порошком алюминия, что приводит к выделению газа и образованию пористой структуры материала.

Следует отметить, что количество воды в смеси должно быть точно отмерено. Слишком большое количество воды может привести к понижению прочности газоблока и увеличению вероятности его деформации. Слишком малое количество воды также может негативно сказаться на качестве материала, поскольку сухая смесь может плохо связываться и не образовывать однородную массу.

Пропорции воды и остальных компонентов смеси могут варьироваться в зависимости от требуемых характеристик газоблока, таких как прочность, теплоизоляция, звукоизоляция и др. Мастера-строители должны точно соблюдать рекомендации производителя по дозировке и смешиванию компонентов, чтобы получить идеальное соотношение и качество газоблока.

Процесс изготовления газоблока

Газоблоки являются одним из самых популярных материалов для строительства стен. Они отличаются легкостью в обработке, хорошими теплоизоляционными свойствами и экологичностью. Давайте рассмотрим процесс изготовления газоблока.

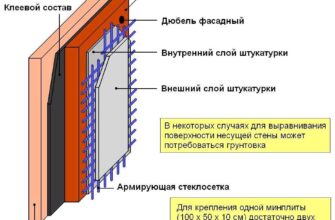

1. Подготовка сырья

Процесс изготовления газоблока начинается с подготовки сырья. Для этого используется цемент, известь, песок, вода и алюминиевая пудра. Все компоненты должны быть высокого качества и соответствовать требованиям стандартов. Сырье тщательно перемешивается, чтобы получить однородную смесь.

2. Формовка блоков

Полученная смесь подается на автоматическую формовочную машину. Формы для газоблоков имеют специальную рифленую поверхность, которая позволяет создавать внутренние полости. После заполнения форм смесью, они проходят через вибропрессование, которое обеспечивает равномерное распределение материала и удаление возможных пузырей воздуха.

3. Твердение блоков

После формовки блоки отправляются на твердение. Процесс твердения состоит в выдержке блоков в особых условиях — влажности и температуре, которые контролируются в течение определенного времени. В результате химические реакции между компонентами смеси приводят к затвердению блоков.

4. Резка блоков

После твердения блоки нуждаются в резке. Для этого используются специальные резательные станки. Блоки режутся на несколько частей нужной толщины. Обрезанные блоки получают итоговую форму и готовы для применения в строительстве.

5. Сушка и упаковка

После резки газоблоки проходят процесс сушки, чтобы устранить оставшуюся влагу. Затем они упаковываются в специальные упаковочные материалы для транспортировки и хранения.

6. Контроль качества

На каждом этапе процесса изготовления газоблока проводится контроль качества. Сырье и готовые блоки проходят испытания на прочность, плотность, геометрические размеры и другие параметры, чтобы убедиться, что они соответствуют стандартам качества.

7. Применение газоблоков

Изготовленные газоблоки используются в строительстве различных объектов: от жилых домов до промышленных зданий. Они могут быть использованы для возведения несущих и ненесущих стен, перегородок, фундаментов и других конструкций. Газоблоки обладают высокой теплоизоляцией и позволяют создавать комфортные условия внутри здания.

Процесс изготовления газоблока требует соблюдения множества технологических операций и контроля качества, чтобы получить продукт, который будет долговечным и стабильным в эксплуатации.

Контроль качества при производстве газоблока

Производство газоблоков является ответственным и сложным процессом, требующим контроля качества на всех этапах. Каждый газоблок должен соответствовать определенным стандартам и иметь высокие эксплуатационные характеристики.

Контроль сырья

Первым и важным этапом контроля качества при производстве газоблока является контроль сырья. Для изготовления газоблоков используется цемент, песок, вода и специальные добавки. Каждая составляющая смеси должна быть высокого качества и соответствовать установленным требованиям. При поступлении сырья на предприятие проводится его проверка на соответствие стандартам качества. Таким образом исключается использование низкокачественного сырья, которое может негативно повлиять на свойства газоблока и снизить его прочность и долговечность.

Контроль смеси

Контроль качества смеси проводится на стадии подготовки материала для формования газоблока. Приготовление смеси происходит с соблюдением определенных пропорций и требований. Все составляющие компоненты смеси должны быть равномерно смешаны, чтобы качество газоблока было однородным.

Контроль формования

После приготовления смеси, она загружается в формы для формования газоблока. Контроль формования выполняется с целью обеспечения идеальной геометрии и размеров блоков. В случае отклонений от стандартов, блоки следует отбраковывать.

Контроль твердения

После формования газоблоки должны проходить процесс твердения, в результате которого они приобретают прочность и стабильность. Контроль твердения газоблоков включает в себя проверку времени, потребного для достижения определенной прочности, а также контроль температуры и влажности окружающей среды.

Контроль готовых блоков

После завершения процесса твердения газоблоков, их необходимо проверить на соответствие требованиям и стандартам качества. Готовые блоки проходят контроль на прочность, плотность, геометрию и другие характеристики. При обнаружении дефектов или отклонений от стандартов, газоблоки отбраковываются.

Вывод

Контроль качества при производстве газоблока является неотъемлемой частью процесса и гарантирует получение продукции высокого качества. Каждый этап производства должен проходить строгий контроль, чтобы исключить возможные дефекты и обеспечить безопасность и долговечность газоблока.

Вопрос-ответ:

Из каких материалов состоит газоблок?

Газоблок состоит из тонкостенных ячеистых блоков, которые получаются в результате специального технологического процесса. Основными компонентами газоблока являются цемент, песок, воздух и вода. Эти материалы смешиваются в определенных пропорциях и затем формируются в блоки при помощи специального оборудования.

Каковы пропорции смеси при изготовлении газоблока?

Пропорции смеси при изготовлении газоблока могут незначительно различаться в зависимости от производителя и ряда других факторов. Однако обычно используется следующая пропорция: цемент — 10-15%, песок — 70-75%, вода — 15-20%, воздух — около 10%. Эта смесь хорошо смешивается и позволяет получить качественные газоблоки со стабильными характеристиками.

Можно ли сделать газоблок в домашних условиях?

Да, в принципе, можно сделать газоблок в домашних условиях, но для этого потребуется специальное оборудование и определенные навыки. Кроме того, необходимо учитывать, что процесс изготовления газоблока требует соблюдения определенных технологических процессов и пропорций смеси. Поэтому, если у вас нет опыта и специального оборудования, лучше приобрести готовые газоблоки у производителя.

Каковы основные преимущества газоблока?

Основные преимущества газоблока — это его легкость, тепло- и звукоизоляционные свойства, экологичность и низкая стоимость. Газоблоки легкие и удобные в обработке, они позволяют сделать конструкцию здания более прочной и теплоизолированной. Также газоблоки обладают хорошими звукоизоляционными свойствами, что позволяет снизить уровень шума внутри помещений. Кроме того, газоблоки изготавливаются из экологически чистых материалов и имеют низкую стоимость, поэтому они пользуются популярностью в строительстве.