- Особенности производства профиля для гипсокартона

- Необходимое оборудование для производства профиля для гипсокартона

- Этапы изготовления профиля для гипсокартона

- Примерные расходы на производство профиля для гипсокартона

- Необходимое оборудование

- Этапы изготовления

- Подготовка материалов

- Измерение и раскрой материала

- Формирование профиля

- Обработка краев

- Завершающие работы

- Примерные расходы

- Оборудование

- Сырье и материалы

- Трудовые затраты

- Примерные затраты

- Станки и инструменты

- 1. Линия продольной прокатки

- 2. Станкогибочные комплексы

- 3. Станок для прошивки

- 4. Сварочный станок

- 5. Гибочный станок

- 6. Пила для распиловки профиля

- 7. Изгибочный станок для профиля

- Качество материалов

- Металл

- Соединения

- Покрытие

- Маркировка и сертификация

- Примерные расходы

- Технологические особенности

- Выбор материалов

- Технологический процесс

- Контроль качества

- Автоматизация процесса

- Обучение персонала

- Подготовка сырья

- Прессование и формование

- Загибание и сборка

- Контроль качества

- Этапы контроля качества

- Основные критерии контроля качества

- Оборудование для контроля качества

- Вопрос-ответ:

- Какое оборудование необходимо для производства профиля для гипсокартона?

- Какие этапы включает производство профиля для гипсокартона?

- Сколько стоят расходы на производство профиля для гипсокартона?

- Как много профиля можно произвести за час?

- Какова длительность производственного цикла профиля для гипсокартона?

- Какие материалы используются для производства профиля для гипсокартона?

- Видео: Оборудование для профилей гипсокартона

Производство профиля для гипсокартона является важной стадией в строительном процессе. Использование гипсокартона позволяет создавать различные дизайнерские решения в интерьерах, а профили для гипсокартона обеспечивают прочность и стабильность конструкции. В этой статье мы рассмотрим особенности производства профиля для гипсокартона, а также необходимое оборудование, этапы изготовления и примерные расходы.

Для производства профиля для гипсокартона необходимо специальное оборудование, которое позволит выполнять все этапы производства с высокой точностью и качеством. В первую очередь, требуется профилегибочная машина, которая позволяет изгибать металлическую полосу под нужный профиль. Также необходим профилировочный станок, который выполняет операции формирования профиля, резки и прокатки.

Изготовление профиля для гипсокартона состоит из нескольких этапов. Вначале проводится подготовка материалов – металлическая полоса прогоняется через профилегибочную машину для придания нужной формы. Затем происходит профилирование металлической полосы – на профилировочном станке она прокатывается между валками, формируя нужный профиль. Далее профиль режется на отдельные сегменты и проходит обработку кромки. Также может потребоваться проведение дополнительных этапов для придания профилю дополнительных характеристик.

Примерные расходы на производство профиля для гипсокартона зависят от многих факторов, таких как стоимость оборудования, использование энергоресурсов и материалов. Также важно учесть расходы на трудозатраты и амортизацию оборудования. Однако в среднем можно сказать, что производство профиля для гипсокартона обладает хорошей рентабельностью и спросом на рынке, что делает эту отрасль привлекательной для инвестирования.

Особенности производства профиля для гипсокартона

Профиль для гипсокартона – неотъемлемая составляющая конструкции перегородок и потолков из гипсокартона. Он служит основой для крепления гипсокартонных плит и обеспечивает равномерное распределение нагрузки по всей поверхности конструкции. Производство профиля для гипсокартона является отдельным этапом в строительном процессе и требует не только определенного оборудования, но и соблюдения определенных технологических процессов.

Необходимое оборудование для производства профиля для гипсокартона

Для производства профиля для гипсокартона необходимо следующее оборудование:

- Профилегибочные станки – специальные станки, предназначенные для гибки металлического профиля. С их помощью можно придать профилю нужную форму и размеры.

- Пресс-станки – используются для соединения отдельных частей профиля и создания прочной конструкции. Они позволяют сделать перфорацию и создать отверстия для крепежных элементов.

- Автоматические линии – позволяют осуществлять автоматическую подачу и срезку металлического профиля, что увеличивает производительность и позволяет сократить время производства.

- Погрузочно-разгрузочное оборудование – необходимо для погрузки и выгрузки готового профиля.

Этапы изготовления профиля для гипсокартона

Производство профиля для гипсокартона обычно включает следующие этапы:

- Подготовка материала – металлическая полоса или лента подвергаются обработке: проходят предварительную чистку от загрязнений и покрытия, при необходимости, осуществляется шлифовка поверхности.

- Гибка профиля – подготовленная полоса подается в профилегибочный станок, где происходит придание ей нужной формы и размеров. В процессе гибки могут использоваться специальные матрицы и заклепочные приспособления для создания отверстий и перфораций.

- Соединение отдельных частей – гибкий профиль проходит через пресс-станки, где происходит соединение отдельных частей профиля и создание прочной конструкции.

- Подача и срезка – при помощи автоматических линий готовый профиль подается на подачу и осуществляется его срезка на заданные размеры. Это позволяет увеличить производительность и сократить время производства.

- Проверка качества – готовый профиль проходит этап контроля качества, где проверяется его геометрические размеры, прочность соединений и отсутствие дефектов.

- Упаковка и отгрузка – готовый профиль упаковывается в соответствии с требованиями и готовится к отгрузке.

Примерные расходы на производство профиля для гипсокартона

Расходы на производство профиля для гипсокартона зависят от множества факторов, таких как объем производства, стоимость оборудования, затраты на материалы и трудозатраты. В среднем, стоимость производства профиля для гипсокартона может составлять от нескольких тысяч до нескольких десятков тысяч долларов.

В итоге, производство профиля для гипсокартона является сложным и многоэтапным процессом, требующим определенного оборудования и знания технологических процессов. Качество и точность выполнения каждого этапа производства влияют на качество конечной конструкции из гипсокартона.

Необходимое оборудование

- Раскроечный станок: основное оборудование для производства профиля для гипсокартона. На нем производится продольный и поперечный раскрой металлических листов, из которых затем будет формироваться профиль.

- Рабочее место оператора: необходимо для раскроя металлических листов и формирования профиля. Здесь размещается раскроечный станок и другие инструменты, необходимые для работы.

- Профилегибочный станок: используется для изгибания профиля и придания ему необходимой формы. С помощью профилегибочного станка можно создавать профили различных размеров и геометрических форм для разных видов работ.

- Станок для пробивки отверстий: необходим для пробивки отверстий в профиле для последующего монтажа. Позволяет выполнить отверстия нужного размера и расположения в соответствии с проектом.

- Сварочное оборудование: используется для сварки элементов профиля и соединения их в одну конструкцию. Сварка обеспечивает прочность и надежность профиля, особенно при создании сложных конструкций.

- Измерительный инструмент: необходим для точного определения размеров и углов профиля. С помощью измерительного инструмента можно контролировать качество производства и проверять соответствие готового профиля требованиям проекта.

- Подъемно-транспортное оборудование: используется для перемещения материалов и готового профиля на производстве. Позволяет улучшить производительность и повысить эффективность работы.

- Инструменты для обработки краев: необходимы для обработки краев металлических листов и готового профиля. Позволяют улучшить внешний вид и качество конечного продукта.

Этапы изготовления

Подготовка материалов

Первым этапом изготовления профиля для гипсокартона является подготовка необходимых материалов. Это включает в себя закупку необходимых компонентов, таких как металлическая лента или профиль, а также инструменты для изготовления профиля.

Измерение и раскрой материала

После подготовки материалов производится измерение и раскрой металлической ленты или профиля в соответствии с требуемыми размерами. Для этого используются специальные инструменты, такие как линейка и ножницы по металлу.

Формирование профиля

Следующим этапом является формирование профиля при помощи специального оборудования. Металлическая лента или профиль прогибается и принимает нужную форму. Для этого может использоваться профилирующий станок или другие специализированные инструменты.

Обработка краев

После формирования профиля производится обработка его краев. Края профиля могут быть загибаны, сгибаны или проклеиваться для усиления конструкции, а также чтобы избежать травмирования рабочих при монтаже.

Завершающие работы

На последнем этапе изготовления профиля происходят завершающие работы. Это может включать в себя очистку профиля от остатков материала и его обработку с целью защиты от коррозии. Также может быть произведена маркировка и упаковка профиля для дальнейшей транспортировки и хранения.

Примерные расходы

Стоимость производства профиля для гипсокартона может варьироваться в зависимости от нескольких факторов, таких как объем производства, выбранный тип оборудования и стоимость сырья.

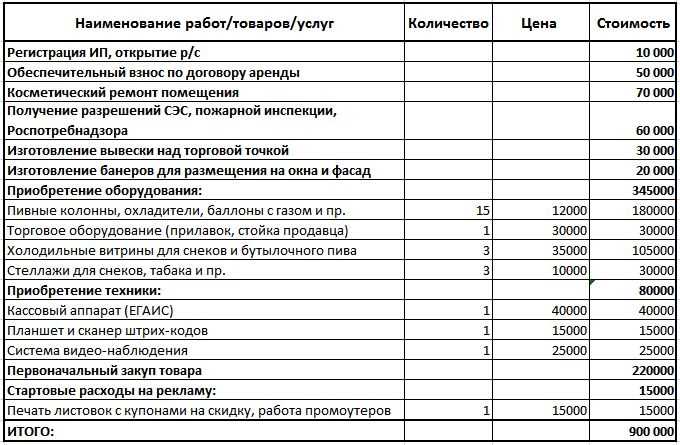

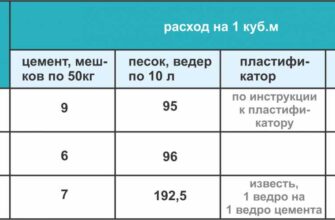

Оборудование

Для производства профиля для гипсокартона необходимо следующее оборудование:

- Профилировочный станок — от 1 000 000 рублей.

- Станок для нарезки профилей — от 500 000 рублей.

- Устройство для гибки профилей — от 200 000 рублей.

- Станок для сварки профилей — от 300 000 рублей.

Сырье и материалы

Для производства профиля для гипсокартона необходимо закупить следующие материалы:

- Металлический лист — от 1500 рублей за квадратный метр.

- Покрытие из полимера — от 500 рублей за квадратный метр.

- Стальная проволока — от 100 рублей за килограмм.

Трудовые затраты

Процесс производства профиля для гипсокартона включает несколько этапов, каждый из которых требует определенной вовлеченности рабочих:

- Подготовка материалов и настройка оборудования — 2-3 человека, 1-2 часа.

- Изготовление профиля на профилировочном станке — 1 человек, 8-10 часов.

- Нарезка профилей на станке для нарезки — 1-2 человека, 4-6 часов.

- Гибка профилей на устройстве для гибки — 1-2 человека, 2-4 часа.

- Сварка профилей на станке для сварки — 1-2 человека, 3-5 часов.

Примерные затраты

Примерные расходы на производство 1000 метров профиля для гипсокартона могут быть следующими:

| Пункт расходов | Стоимость (в рублях) |

|---|---|

| Оборудование | от 2 000 000 |

| Сырье и материалы | от 1 500 000 |

| Трудовые затраты | от 300 000 |

В зависимости от выбранных опций и страны производителя, общие затраты могут варьироваться в пределах указанных цифр.

Станки и инструменты

Производство профиля для гипсокартона требует использования специализированных станков и инструментов. Ниже приведены основные виды оборудования, необходимого для изготовления профиля.

1. Линия продольной прокатки

Линия продольной прокатки предназначена для получения металлического листа необходимой ширины и толщины. В основном она состоит из рулонораскройного стана, который распиливает металл в полосы заданной ширины.

2. Станкогибочные комплексы

Станкогибочные комплексы используются для изготовления гибких элементов профиля, таких как закругления, скругления углов и других нестандартных форм. Он состоит из различных гибочных роликов, механизмов и пресс-прокатки.

3. Станок для прошивки

Станок для прошивки используется для нанесения штампованных отверстий и пробивки отверстий для крепления крепежных элементов на профиле. Он обычно оснащен системой управления для точного позиционирования и перфорирования.

4. Сварочный станок

Сварочный станок используется для сварки элементов профиля вместе. Он обычно используется для сварки соединений углов и формирования стыков между элементами.

5. Гибочный станок

Гибочный станок позволяет изгибать профиль в различных направлениях и формировать нужные углы и радиусы. Он оснащен специальными пресс-формами и системой управления для точного контроля процесса гибки.

6. Пила для распиловки профиля

Пила для распиловки профиля используется для резки профиля на отдельные элементы заданной длины. Он может быть оборудован механизмом для автоматического перемещения и резки профиля.

7. Изгибочный станок для профиля

Изгибочный станок для профиля используется для создания нужной формы и изгиба профиля в соответствии с заданной конфигурацией. Он имеет специальные гнущие ролики и механизмы для точного изгиба.

Приобретение необходимого оборудования и инструментов требует значительных расходов. Ориентировочная стоимость основных станков и инструментов для производства профиля составляет от 1 миллиона до 10 миллионов рублей, в зависимости от их типа, качества и функциональности.

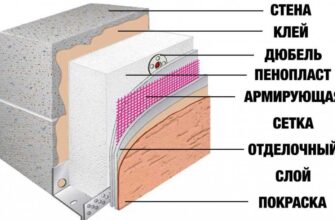

Качество материалов

Качество используемых материалов является одним из важных аспектов при производстве профиля для гипсокартона. От этого зависит долговечность и надежность конструкции, а также качество и красота отделки помещения.

Металл

Основным материалом, используемым при производстве профиля для гипсокартона, является горячеоцинкованная сталь. Это позволяет защитить металл от коррозии и обеспечить его долговечность.

Один из основных параметров металла — это его толщина. Чем толще металл, тем прочнее будет конструкция. Для профиля широко применяются металлические листы с толщиной от 0,4 до 0,6 мм.

Соединения

Качество соединений также играет важную роль в производстве профиля для гипсокартона. Соединения должны быть прочными, чтобы конструкция выдерживала нагрузки и не разваливалась.

Одним из основных методов соединения элементов профиля является холодная штамповка. Этот процесс позволяет создать устойчивые и прочные соединения без применения сварки или болтовых соединений.

Покрытие

Качество покрытия имеет важное значение для защиты металла от коррозии и сохранения его внешнего вида. Основной метод покрытия горячеоцинкованной стали — цинковое покрытие.

Цинковое покрытие обладает высокой степенью защиты от коррозии и ударов, а также обеспечивает эстетически привлекательный вид поверхности профиля.

Маркировка и сертификация

Важным аспектом качества является наличие маркировки и сертификации продукции. На профиле должна быть указана информация о производителе, параметры и характеристики материалов, а также соответствие требованиям стандартов качества.

Примерные расходы

Расходы на производство профиля для гипсокартона могут варьироваться в зависимости от выбранных материалов, оборудования и объема производства. Примерно, стоимость оборудования составляет от 500 000 до 1 000 000 рублей, а технологическая линия для производства профиля может обойтись от 3 000 000 до 5 000 000 рублей.

Технологические особенности

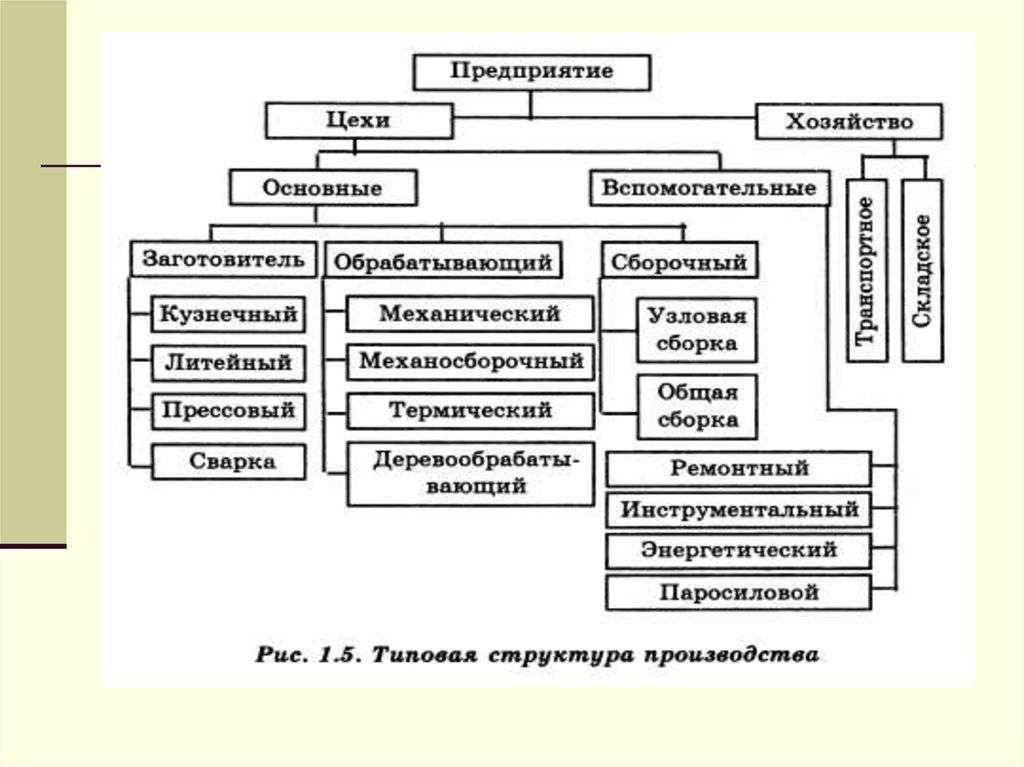

Производство профилей для гипсокартона является важной частью процесса изготовления гипсокартонных конструкций. Для обеспечения качественного производства и достижения желаемого результата необходимо соблюдать ряд технологических особенностей.

Выбор материалов

Основу профилей для гипсокартона составляют стальные листы, которые должны быть высокого качества и иметь необходимую толщину. Также требуется использовать высококачественные материалы для выпуска крепежных элементов, соединяющих листы стали. Это позволит обеспечить прочность и долговечность профилей.

Технологический процесс

Производство профилей для гипсокартона включает несколько этапов:

- Подготовка сырья и материалов. На этом этапе происходит сортировка и проверка качества стальных листов, а также приготовление крепежных элементов.

- Профилирование. С помощью специального оборудования происходит формирование профиля, создание необходимых гибов и отверстий для крепежных элементов.

- Обработка поверхности. Полученные профили проходят обработку для удаления остатков масла или других загрязнений, а также нанесения защитного покрытия для предотвращения коррозии.

- Упаковка и хранение. Готовые профили упаковываются в соответствии с требованиями транспортировки и хранения.

Контроль качества

Важным этапом технологического процесса является контроль качества готовых профилей. Он проводится на каждом этапе производства, начиная с проверки сырья и материалов, до контроля готового изделия перед упаковкой. Это позволяет выявить и исправить возможные дефекты и обеспечивает высокое качество продукции.

Автоматизация процесса

Для оптимизации производства и обеспечения повышенной эффективности обычно используется специализированное автоматизированное оборудование. Оно позволяет выполнять процессы производства профилей более точно и быстро, а также уменьшает вероятность ошибок.

Обучение персонала

Работа на производстве профилей для гипсокартона требует определенных навыков и знаний. Персонал, задействованный в процессе производства, должен быть обучен и обладать профессиональными навыками. Это позволит предотвратить ошибки в процессе производства и обеспечить высокое качество готовой продукции.

Подготовка сырья

Перед началом изготовления профиля для гипсокартона необходимо подготовить несколько компонентов:

- Металлическая полоса. В качестве сырья для производства профиля используется холоднокатанная стальная полоса. Она должна иметь достаточную ширину и толщину, чтобы обеспечить прочность и устойчивость готового изделия.

- Рулонная линия. Для раскатки полосы металла в процессе производства необходима специализированная оборудование – рулонная линия. Она состоит из различных узлов и механизмов, которые обеспечивают точное натяжение и подачу сырья, а также подготовку его к последующим операциям.

- Секционный нож. После раскатки полосы металла ее необходимо подрезать на нужные размеры. Для этого используется специальное оборудование – секционный нож. Он позволяет точно отмерять и обрезать полосу металла на отдельные секции, которые будут дальше обрабатываться.

Подготовка сырья – это ответственный и важный этап в производстве профиля для гипсокартона. От правильной подготовки компонентов и качественного сырья зависит дальнейшая работоспособность и прочность готового изделия.

Прессование и формование

Производство профиля для гипсокартона включает в себя несколько этапов, одним из которых является прессование и формование материала. На этом этапе происходит создание основных форм и геометрических параметров профиля.

Для прессования и формования профиля необходимо специальное оборудование, которое позволяет наносить необходимую форму и глубину рифления на материале. Одним из основных видов оборудования для этого процесса является пресс-линия.

Процесс прессования и формования профиля начинается с загрузки сырьевого материала в пресс-линию. Далее материал подвергается воздействию давления, что позволяет придать ему необходимую форму. В процессе прессования также осуществляется рифление профиля для увеличения его прочности и улучшения адгезии с гипсокартоном.

После прессования и формования профиля он проходит этап охлаждения, чтобы закрепить нанесенную форму и устранить внутренние напряжения в материале. Затем профиль подвергается обработке режущими инструментами, которая позволяет удалять излишки материала и придавать профилю окончательную геометрию.

Окончательный вид профиля, прошедшего прессование и формование, зависит от использованного оборудования и размеров материала. В результате этого процесса получается готовый к использованию профиль для гипсокартона, который несет в себе все необходимые характеристики для качественного монтажа и эксплуатации.

Загибание и сборка

После того как профиль для гипсокартона изготовлен, необходимо выполнить его загибание и сборку. Этот этап производства является важным, поскольку от него зависит соответствие профиля заданным размерам и формам.

Загибание профиля выполняется с помощью специального оборудования – загибочной машины. Эта машина позволяет сгибать профиль гибким способом без его деформации или повреждения. Загибочная машина имеет регулируемые валы, благодаря которым можно выполнять загибание профиля в различных радиусах.

После загибания профиля выполняется его сборка. Сборка профиля производится при помощи специальных стыковочных элементов, которые соединяют отдельные сегменты профиля между собой. Стыковочные элементы обеспечивают прочное соединение и надежность конструкции.

Для выполнения загибания и сборки профиля требуется следующее оборудование:

- Загибочная машина

- Станок для сборки профиля

- Стыковочные элементы

- Инструменты для монтажа и регулировки

Загибание и сборка профиля являются сложными и трудоемкими процессами, требующими опыта и навыков. Поэтому рекомендуется обращаться к специалистам, имеющим необходимое оборудование и опыт работы с гипсокартонным профилем. Только в этом случае можно быть уверенным в качестве выполненных работ и долговечности полученных конструкций.

Контроль качества

В процессе производства профиля для гипсокартона необходимо проводить контроль качества, чтобы обеспечить соответствие изделий требованиям стандартов и удовлетворить потребности потребителей. В контексте производства профиля для гипсокартона контроль качества должен быть осуществлен на каждом этапе изготовления.

Этапы контроля качества

Контроль качества производства профиля для гипсокартона включает следующие этапы:

- Приемка сырья. На этом этапе проводится проверка поставляемого сырья на соответствие установленным нормам качества. Проверяются параметры металла, используемого для изготовления профиля, например, толщина и прочность.

- Формирование профиля. При этом этапе осуществляется контроль размеров и формы профиля с помощью специализированного оборудования. Проверяются длина, ширина, высота, а также геометрические параметры профиля.

- Нанесение защитного покрытия. На этом этапе проверяется равномерность нанесения покрытия на поверхность профиля, отсутствие дефектов и несоответствий требованиям заказчика.

- Упаковка и маркировка. На данном этапе осуществляется проверка правильности упаковки профилей, наличия маркировки и соответствия информации на упаковке требованиям стандартов.

Основные критерии контроля качества

Основными критериями контроля качества профиля для гипсокартона являются:

- Геометрические параметры: длина, ширина, высота.

- Толщина металла.

- Прочность материала.

- Равномерность нанесения защитного покрытия.

- Отсутствие дефектов и повреждений.

Оборудование для контроля качества

Для проведения контроля качества производства профиля для гипсокартона требуется специализированное оборудование, включающее:

- Измерительные инструменты для проверки геометрических параметров и толщины металла.

- Устройства для испытания прочности материала.

- Оборудование для визуального контроля поверхности профиля и дефектов.

- Системы автоматического контроля размеров и параметров профиля.

Использование специализированного оборудования позволяет обеспечить эффективный и точный контроль качества производства профиля для гипсокартона.

Вопрос-ответ:

Какое оборудование необходимо для производства профиля для гипсокартона?

Для производства профиля для гипсокартона необходимо оборудование, включающее пресс-линию с матрицами для профилирования металлической полосы, пресс-линию для изготовления отдельных элементов, штампующую машину, принтер для маркировки, упаковочную линию и другое специализированное оборудование.

Какие этапы включает производство профиля для гипсокартона?

Производство профиля для гипсокартона включает несколько этапов. Сначала на пресс-линии с помощью матриц формируется металлическая полоса нужной формы. Затем профиль проходит обработку на штампующей машине, где ему придаются дополнительные формы и отверстия. После этого профиль проходит этап маркировки на принтере и упаковывается на упаковочной линии.

Сколько стоят расходы на производство профиля для гипсокартона?

Расходы на производство профиля для гипсокартона зависят от разных факторов, таких как стоимость оборудования, затраты на материалы, зарплата работников и прочие издержки. В среднем, производство профиля для гипсокартона может обойтись примерно в несколько миллионов рублей.

Как много профиля можно произвести за час?

Количество профиля, которое можно произвести за час, зависит от производительности оборудования и опыта работников. В среднем, на пресс-линии можно произвести около 50-100 метров профиля в час.

Какова длительность производственного цикла профиля для гипсокартона?

Длительность производственного цикла профиля для гипсокартона зависит от многих факторов, включая сложность профиля, производительность оборудования, загруженность производства и другие. В среднем, производство одного профиля может занимать от нескольких секунд до нескольких минут.

Какие материалы используются для производства профиля для гипсокартона?

Для производства профиля для гипсокартона используются различные металлические материалы, такие как оцинкованная сталь, алюминий и другие сплавы. Также могут использоваться специальные покрытия и противокоррозионные добавки, чтобы улучшить характеристики профиля.