Сварочные работы или попросту сварка — это процесс соединения материалов. В результате которого между ними устанавливаются межатомные связи. С помощью сварки можно соединить не только однородные. Но и разнородные материалы. А также всевозможные сплавы металлов.

Для сварки используют следующее специальное оборудование:

- Сварочные агрегаты;

- Выпрямители;

- Инверторы;

- Автоматы;

- Трансформаторы;

- Полуавтоматы.

Сварку можно применять в ремонтных и в технологических целях. В принципе, она активно используется и во всех видах производственной деятельности. Без сварки невозможно решить множество важных для общества задач и проблем. Причем, это касается строительства, машиностроения, ресурсосбережения, безопасности и многого другого.

Читайте также Как правильно подобрать электроды при сварке инвертором

Виды сварки

В зависимости от формы энергии, используемой для сварного соединения, сварку делят, как правило, на три класса:

- Механическая.

- Термомеханическая.

- Термическая.

В сварке термического класса используют тепловую энергию. Причем она подразделяется на следующие разновидности:

- дуговая;

- плазменная;

- газовая;

- электрошлаковая.

В сварке термомеханического класса используют тепловую энергию и давление. В данном классе можно выделить следующие типы:

- контактная;

- диффузионная.

Сварка механического класса использует давление и механическую энергию. Данный класс объединяет следующие типы сварочных работ:

- ультразвуковая сварка;

- сварка взрывом;

- сварка трением;

- холодная сварка.

Контактная сварка

Итак, контактная сварка относится к термомеханическому классу. Она характеризуется кратковременным нагревом места соединения. Причем с оплавлением или без оплавления заготовок. Сварное соединение при контактной сварке образуется из-за пластической деформации. Место соединения разогревают электрическим током. Он проходит по металлу в свариваемом месте. И там образуется максимальное количество тепла.

Контактную сварку разделяют по типу сварного соединения, на:

- стыковую;

- шовную;

- точечную.

При точечной сварке заготовки свариваются в отдельных точках. Причем их сжимают между электродами. Которые проводят ток к свариваемому месту. В первоначальный момент точечной сварки поверхность, как правило, нагревается медленнее, чем ее внутренние слои. Поверхность необходимо нагреть до состояния пластичности. А ее внутренние слои расплавить. Только потом ток можно отключить и снять давление. В результате образуется литая сварная точка. В зависимости от расположения электродов, точечная бывает двухсторонней и односторонней.

Шовная сварка обеспечивает плотное соединение между заготовками. Во время сварки сварные элементы необходимо соединить с взаимным перекрытием, то есть внахлест. А затем, зажав между двух электродов, пустить ток. В результате получают ровный шов. А также образуются перекрывающие друг друга сварные точки. Это происходит из-за движения роликов по заготовке.

Стыковая сварка подразумевает соединение заготовок между собой, в принципе, по всей поверхности соприкосновения. Стыковую сварку также называют с оплавлением. При данном виде сварке стык разогревают до пластинчатого состояния с последующей осадкой. При помощи стыковой сварки соединяют воедино различные элементы, например, трубчатых конструкций, железобетонную арматуру, рельсы, колеса и кольца.

Читайте также Как выбрать сварочный аппарат для дома: советы и рекомендации

Сварка и техника ее выполнения

Чтобы возбудить дугу, существует два способа:

- во-первых, касание впритык и отвод перпендикулярно вверх;

- во-вторых, «чиркнуть» электродом как спичкой.

Второй способ намного удобнее. Но его нельзя применить в узких, неудобных местах. Во время сварки обязательно нужно следить за длиной дуги. Она должна примерно составлять 0,5-1,1 мм. Большую роль здесь играет марка и диаметр электрода.

От длины дуги напрямую зависит качество и форма сварного шва. Например, длинная дуга обеспечивает интенсивное азотирование и окисление расплавляемого металла. И увеличивает процент разбрызгивания. Но следует знать, что во время сварки электродами основного типа металл становится пористым.

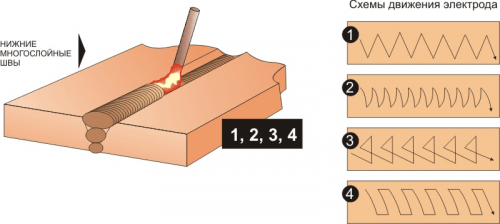

Во время сварки двигать электрод следует в трех направлениях:

- во-первых, к оси электрода. Данное движение позволяет поддерживать необходимую длину дуги;

- во-вторых, направление идет вдоль оси валика основного шва. Скорость движения зависит от диаметра электрода, быстроты его плавления и вида шва. При отсутствии поперечных движений образуется, как правило, своеобразный ниточный валик;

- в-третьих, направление лежит поперек шва. В процессе движения образуется уширенный валик.

Порядок заполнения швов

Существует, как правило, определенный порядок заполнения швов. Он служит для повышения работоспособности сварных конструкций и уменьшения деформаций, напряжений внутри швов.

Порядок заполнения подразумевает разделку шва по поперечному сечению и сварку по длине шва. По протяженности швы, как правило, делят на три группы:

- короткие — до 300 мм;

- средние — от 300 до 1000 мм;

- длинные — свыше 1000 мм.

Видео Виды сварки

Читайте также «Петрович»: полезная и интересная информация о торговой сети

Короткие швы выполняют от начала шва до его конца. Швы средней длины варят от концов к середине или обратно. Длинные швы выполняются либо от середины к краям, когда шов разбивают на участки и ведут сварку в направлении обратном общему. Либо вразброс.

Хочу купить себе сварочный аппарат. Поэтому всю информацию на эту тему читаю с интересом. Ваша статья дала мне много. Спасибо!

Интересная подборка информации. Спасибо