- Прочность болтов: основные аспекты и понятия

- Механика разрушения болтов: причины порчи и методы определения

- Причины разрушения болтов

- Методы определения разрушения болтов

- Факторы, влияющие на прочность болтов: материалы и технологии производства

- Особенности испытаний прочности болтов: методология и стандарты

- Инновационные методы улучшения прочности болтов: шаг вперед в инженерии

- Сравнение прочности болтов различных типов: выбор высококачественных изделий

Болты — это одни из самых распространенных соединительных элементов, которые используются в различных областях промышленности. Они являются неотъемлемой частью конструкций и обладают важным свойством — прочностью.

Прочность болтов — это способность выдерживать воздействие различных нагрузок: сжатия, растяжения, изгиба и сдвига. От правильного выбора и расчета прочности болтов зависит долговечность и безопасность конструкции в целом.

Прочность болтов зависит от множества факторов:

- Степени затяжки болта;

- Качества материала, из которого изготовлены болты;

- Применяемого метода соединения;

- Требований к конструкции и рабочей среде.

Прочность болтов необходимо рассчитывать с учетом всех этих факторов, чтобы обеспечить надежность и безопасность соединения.

Прочность болтов: основные аспекты и понятия

Основные аспекты, влияющие на прочность болтов, включают следующие:

Материал: Болты изготавливаются из различных материалов, таких как углеродистая и нержавеющая сталь, латунь и титан. Каждый материал имеет свои особенности и прочностные характеристики, что следует учитывать при выборе болтов.

Диаметр и длина: Болты с большим диаметром и длиной имеют более высокую прочность, так как они распределены нагрузку на большую площадь контакта. Однако, при выборе болтов нужно учитывать требования конкретной конструкции и нагрузки, так как слишком большой диаметр или длина может быть неэффективными и излишними.

Натяжение: Прочность болтов зависит от правильной натяжки. Недостаточное натяжение может привести к расслаблению болта и потере его прочности, а избыточное натяжение может привести к перетяжке, деформации или даже разрыву болта. Поэтому правильная натяжка болтов является важным аспектом обеспечения их прочности.

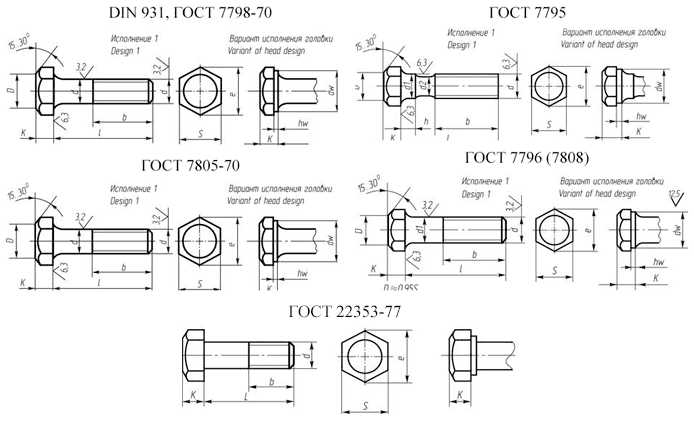

Тип соединения: Метод соединения также влияет на прочность болтов. Резьбовые болты, шпильки или шурупы могут иметь разные прочностные характеристики и устойчивость к нагрузкам. При выборе типа соединения следует учитывать требования конструкции и условия эксплуатации.

Внешнее окружение: Прочность болтов может быть также зависеть от условий окружающей среды, в которой они эксплуатируются. Влажность, температура, агрессивные химические среды и другие факторы могут оказывать негативное влияние на прочность болтов, поэтому необходимо учитывать эти факторы при выборе материала и типа соединения.

Учет этих основных аспектов и понятий позволяет более точно определить прочность болтов и выбрать наиболее подходящие для конкретных условий.

Механика разрушения болтов: причины порчи и методы определения

Причины разрушения болтов

Существуют различные причины, которые могут привести к разрушению болтов:

- Перегрузка. Неверное применение болтов и превышение максимально допустимой нагрузки может привести к их разрыву или деформации.

- Коррозия. Воздействие агрессивных сред, таких как вода или химические вещества, может вызвать коррозию болтов. Коррозия приводит к снижению прочности материала и повышению вероятности его разрушения.

- Усталость материала. При повторном применении нагрузок на болт с течением времени может развиться трещина, ведущая к образованию поломки. Усталость материала может быть вызвана неправильным монтажем, низким качеством материала или частыми нагрузками.

Методы определения разрушения болтов

Определение разрушения болтов может быть осуществлено с использованием различных методов:

- Визуальный осмотр. Важно регулярно проверять состояние болтов на наличие трещин, коррозии или деформаций.

- Испытания на разрыв. Этот метод позволяет определить прочность болтов путем нагрузки на разрыв. Он позволяет определить максимальную нагрузку, которую может выдержать болт, и выявить признаки потенциального разрушения.

- Использование оборудования для неразрушающего контроля. С помощью методов, таких как ультразвуковая дефектоскопия или магнитная частицы, можно выявлять вложения и дефекты в болтах без их разрушения.

Знание причин разрушения болтов и методов определения их состояния поможет предотвратить аварии и обеспечить безопасность при эксплуатации конструкций.

Факторы, влияющие на прочность болтов: материалы и технологии производства

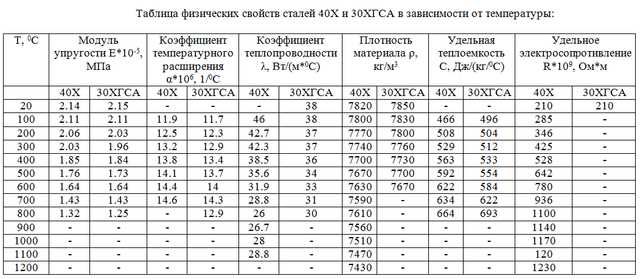

Прочность болтов напрямую зависит от материалов, из которых они изготовлены, а также от технологий и процессов их производства. В этом разделе мы рассмотрим основные факторы, которые влияют на прочность болтов.

Один из основных факторов — это материалы, используемые для изготовления болтов. Наиболее распространенными материалами являются сталь и нержавеющая сталь. Стальные болты, благодаря своей высокой прочности и надежности, широко применяются в различных отраслях. Нержавеющая сталь, в свою очередь, обладает повышенной коррозионной стойкостью и часто используется в средах, где требуется высокая устойчивость к окружающей среде.

Еще одним фактором, влияющим на прочность болтов, является технология их производства. Существуют различные методы изготовления болтов, такие как холодная и горячая штамповка, ковка, обработка на станках с чпу и другие. Важным аспектом при выборе технологии производства является точность и качество изделия. Необходимо учитывать, что неправильное применение технологий может привести к снижению прочности болтов или даже к их полному отказу.

Также стоит отметить, что качество материала и технология производства взаимосвязаны. Использование низкокачественного материала или несоответствующих технологий может негативно повлиять на прочность болтов.

Особенности испытаний прочности болтов: методология и стандарты

Испытания прочности болтов играют ключевую роль в определении их надежности и качества. Такие испытания проводятся для оценки способности болта выдерживать нагрузки и повышенное напряжение в различных условиях эксплуатации.

Методология испытаний прочности болтов включает ряд стандартных процедур, которые обязательно выполняются в соответствии с установленными правилами. Наиболее часто используемые методы испытаний включают:

- Растяжение болта. В данном испытании болт подвергается нагрузке в одном направлении, чтобы определить его прочность на разрыв. Такое испытание позволяет выявить предел прочности материала, из которого изготовлен болт, и определить его максимальную нагрузку.

- Сжатие болта. В данном испытании болт подвергается нагрузке в противоположном направлении, чтобы определить его способность выдерживать сжатие. Такое испытание позволяет проверить прочность соединения при действии компрессионных нагрузок.

- Изгиб болта. В данном испытании болт подвергается изгибающим нагрузкам для определения его прочности при гибком изгибе. Такое испытание позволяет оценить устойчивость болта к погибанию под воздействием внешних сил.

Для проведения испытаний прочности болтов используются специальные стандарты и нормативные документы. Один из основных стандартов, определяющих требования к проведению испытаний, — это ISO 898-1:2013 «Механические свойства крепежных изделий. Часть 1: Болты, шпильки и гайки с резьбой». Данный стандарт устанавливает требования к механическим свойствам болтов, шпилек и гаек с резьбой, а также методам испытаний.

Важно отметить, что для различных отраслей промышленности могут быть установлены специальные нормативные документы, которые определяют дополнительные требования к испытаниям прочности болтов. Такие нормативы учитывают специфику отрасли и гарантируют соответствие крепежных изделий спецификациям и требованиям заказчика.

Инновационные методы улучшения прочности болтов: шаг вперед в инженерии

Инженерия постоянно развивается, и новые технологии становятся ключевыми в повышении прочности болтов и других металлических соединений. С появлением инновационных методов, инженеры получили возможность создавать более прочные и надежные соединения.

Одним из таких методов является использование высокопрочных сплавов. Это позволяет создавать болты, которые способны выдерживать большие нагрузки и не ломаться при экстремальных условиях. Применение таких сплавов существенно улучшает прочность болтов и продлевает их срок службы.

Еще одним инновационным методом является закалка болтов. Специальный термический процесс, который заключается в нагреве болта до определенной температуры и последующем его быстром охлаждении. Этот процесс позволяет улучшить металлическую структуру болта и значительно повысить его прочность.

Еще одним важным шагом в инженерии является использование контролируемых тяговых усилий. Ранее болты затягивались с определенной силой, однако это могло приводить к их перенапряжению или ослаблению. С использованием современных технологий и инструментов можно точно контролировать тяговые усилия, что позволяет подобрать оптимальную силу затяжки и улучшить прочность болтовых соединений.

Также стоит упомянуть о применении необычных форм и конструкций болтов. Инженеры исследуют, как изменение формы болтового соединения может повлиять на его прочность. Создание новых форм и конструкций помогает увеличить контактную площадь между болтом и соединяемыми элементами, что в свою очередь повышает прочность соединения.

| Инновационные методы | Преимущества |

|---|---|

| Использование высокопрочных сплавов | Улучшение прочности болтов и продление срока службы |

| Закалка болтов | Повышение прочности болтов за счет улучшения металлической структуры |

| Контролируемые тяговые усилия | Возможность подбора оптимальной силы затяжки и улучшение прочности соединений |

| Изменение формы и конструкции болтов | Увеличение контактной площади и повышение прочности соединений |

Все эти инновационные методы значительно улучшают прочность болтов и открывают новые возможности в инженерии. Они позволяют создавать более надежные соединения, которые выдерживают большие нагрузки и подходят для использования в самых сложных условиях.

Сравнение прочности болтов различных типов: выбор высококачественных изделий

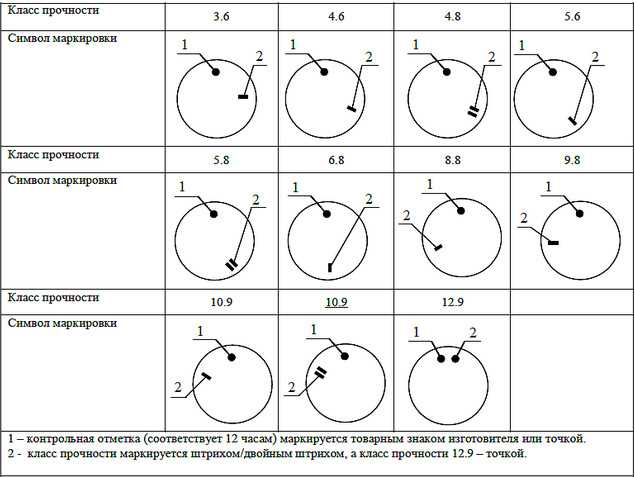

Одним из основных параметров, определяющих прочность болта, является класс прочности. Он обозначает максимальное усилие, которое может выдержать болт без разрушения. Чем выше класс прочности, тем больше нагрузки может выдержать болт.

Болты марки М6-М36 с классом прочности 8.8 широко используются в строительстве и машиностроении. Они обладают высокой прочностью и позволяют обеспечить надежное соединение. Болты класса прочности 10.9 имеют еще более высокую прочность и обычно применяются в более сложных конструкциях, где требуется высокая нагрузочная способность.

Помимо класса прочности, следует обратить внимание на материал, из которого изготовлен болт. Один из самых распространенных материалов для болтов — углеродистая сталь. Она обладает хорошей прочностью и стойкостью к коррозии. Однако, в некоторых случаях, требуется использование болтов из нержавеющей стали, которая имеет еще более высокую степень защиты от коррозии и сохраняет свои свойства при работе в условиях повышенной влажности или агрессивной среды.

При выборе высококачественных болтов, стоит обратить внимание на сертификацию и соответствие изделий международным стандартам. Например, болты класса прочности 8.8 и 10.9 должны соответствовать требованиям стандарта ISO 898-1. Это гарантирует высокое качество и надежность крепежного изделия.

| Тип болта | Класс прочности | Материал |

|---|---|---|

| Шестигранный болт | 8.8 | Углеродистая сталь |

| Шестигранный болт | 10.9 | Углеродистая сталь |

| Шестигранный болт | 8.8 | Нержавеющая сталь |

| Шестигранный болт | 10.9 | Нержавеющая сталь |